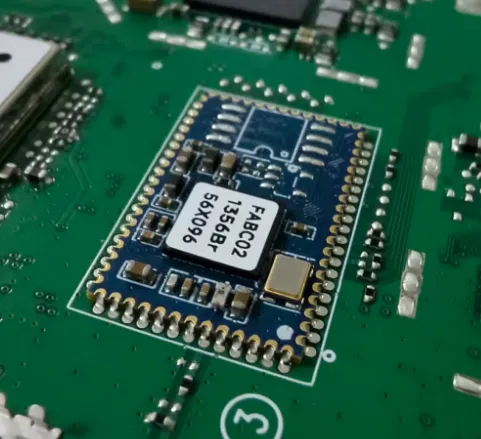

メタライズドハーフホールは、PCBにスルーホールをドリルで穴あけし、銅めっきと電気めっきを施して導電性の銅層を形成することで形成されます。その後、穴の半分を機械的に除去し、残りの半分を電気機能用に残します。フルスルーホールとは異なり、ハーフホールは片側が基板の外縁に位置し、もう片側が内側に伸びています。この設計は、通常、モジュラー回路の接続と組み立てに使用されます。

省スペースと統合性の向上:追加コネクタを必要とせず、基板間直接接続により、よりコンパクトなレイアウト設計が可能になります。特に、スペースが限られた産業機器におけるモジュラー回路の組み立てに有効です。

強化された機械的強度: 従来のピンまたはヘッダー接続は振動や圧力によって緩みがちですが、ハーフホールはメイン PCB の端に直接はんだ付けされているため、安全な機械的結合が形成されます。

効率的なモジュール式相互接続: ハーフホールにより、さまざまな機能回路モジュールを「ビルディングブロック」のようにメイン制御ボードに組み立てることができ、簡単に分解、アップグレード、メンテナンスを行うことができます。

コストと工程の削減:余分なコネクタやピンが不要なため、組み立て工程が簡素化されます。大量生産においては、歩留まりの向上、修理回数の減少、ひいては総コストの削減につながります。

メタライズドハーフホールの典型的な用途は、モジュール組立です。例えば、産業用IoT(IIoT)デバイスでは、センサーモジュールをメイン制御基板に安全に接続する必要があります。メタライズドハーフホール設計により、これらの小型モジュールをメイン基板に直接はんだ付けできるため、スペースを節約し、信頼性の高い信号および電力伝送を確保できます。

自動車の制御システムでは、車載通信モジュール(CAN バス拡張モジュールなど)がハーフホール方式でメイン制御ユニットに接続されることが多く、従来のコネクタによる接触不良のリスクが軽減されます。

利点: シームレスな接続、コンパクトな設計、コスト削減。

業界アプリケーション: 産業オートメーション、自動車エレクトロニクス、スマート シティ センサー ネットワーク。

配電基板は、開発者による接続とデバッグを容易にするために、複雑なチップピンを配線するために使用されます。

RF モジュールの開発では、高密度チップ インターフェイスを標準のピン ヘッダーまたはメス ヘッダーに移行するためにメタライズド ハーフホール PCB がよく使用され、エンジニアが簡単にテストや統合を行えるようになります。

組み込みシステムの研究開発では、ハーフホール配線基板を使用することで、設計エンジニアは大規模な基板全体を再設計することなく、検証環境を迅速に構築できます。

利点: 組み立てが簡単で、再利用性があります。

業界アプリケーション: 組み込みシステム開発、通信モジュール開発、センサー インターフェース ボード。

メタライズされたハーフホールは、信頼性の高いエッジ接続方法として機能します。鉄道輸送やパワーエレクトロニクスでは、制御モジュールは高い振動と高温環境に耐える必要があります。メインボードに直接はんだ付けされたハーフホールは、プラグインコネクタと比較して、優れた機械的耐衝撃性と長期安定性を備えています。

自動車の ADAS (先進運転支援システム) モジュールでは、エッジ インターフェイスとして使用されるハーフ ホールにより、信号の整合性を維持しながらスペース利用が最適化されます。

利点: 安定した接続、省スペース。

業界アプリケーション: 自動車エレクトロニクス、鉄道信号制御、産業用制御機器。

メタライズドハーフホールのもう一つの重要な特性は、スペース利用の最適化です。航空宇宙電子機器では、信頼性とスペース効率の両方が極めて重要です。ハーフホール技術を用いることで、コネクタの数を減らし、耐振動性を向上させると同時に、重量とスペースを節約できます。

利点: 冗長コネクタの排除、コンパクト性の向上。

業界アプリケーション: 医療用電子機器、航空宇宙、産業用センサー。

メタライズされたハーフホールは単なるプロセス構造ではなく、モジュール間の安定した効率的な電気的および機械的接続を保証する「ブリッジ」として機能します。

メタライズドハーフホール PCB の製造は簡単ではなく、次のような一般的な課題があります。

銅バリ: 半穴を切断した後、小さな銅バリが残ることがあり、はんだ付けの品質に影響します。

穴壁の残留物: フライス加工やドリリングにより不純物やバリが残り、はんだ付け不良の原因となる場合があります。

銅層の剥離: 薄い基板では、切削力によってめっき層が裂けて信頼性が低下する可能性があります。

不均一な電気めっき: 半穴の特殊な位置により、電気めっき溶液の分布が不均一になり、銅層の厚さが不均一になる可能性があります。

これらの問題が適切に解決されない場合、はんだ付け不良や電気的な故障が発生する可能性があります。

SprintPCB は、金属化ハーフホールの製造において業界をリードする経験と体系的なプロセスを備えています。

製造性を考慮した設計 (DFM) の提案を提供し、穴のサイズ、穴の間隔、はんだリングの幅、エッジの安全距離を最適化して、設計上の欠陥を防ぎ、製造上のリスクとコストを最小限に抑えます。

仕上げ穴径は0.4mm以上(0.35mm以下)、穴間隔は0.5mm以上(0.4mm以上)、はんだリング幅は0.2mm以上(0.15mm以下)を推奨します。銅箔層の接着強度と加工時の損傷耐性を確保するため、エッジコーナー距離は1mm以上としてください。

穴あけ、銅めっき、回路形成、グラフィック電気めっき、半穴フライス加工、エッチング、はんだレジスト、マーキング、表面処理など、標準化されたプロセスを採用しています。これらのプロセスは、最大限の効率を実現するために緊密に連携しています。

化学銅めっきプロセスは十分に開発されており、バリ取り、膨潤、接着剤の除去、触媒、銅めっき、そして均一で強固な銅層の付着を確保するための厳格な洗浄と乾燥の手順が続きます。

銅めっき温度(約 25 ~ 35 °C)、pH(11 ~ 13)、化学濃度、タイミングを制御し、安定した信頼性の高い銅めっき品質を確保します。

多段階品質検査: 金属組織顕微鏡を使用して銅メッキの品質 (グレード 8.5 以上)、X 線厚さ測定、テープ接着テスト、および顕微鏡による穴壁検査を検査し、各ステップが必要な基準を満たしていることを確認します。

メタライズドハーフホールは、産業用制御、通信、医療、自動車、パワーエレクトロニクスといった高信頼性分野において、スペースの有効活用と電気接続の利点を兼ね備えた重要なプロセス設計です。その主なメリットは、スペースの節約、モジュール効率の向上、そして強固な接続の確保です。

SprintPCB は、体系的な DFM サポート、厳格なプロセス、包括的な品質検査、および豊富な業界経験を活用することで、お客様が設計段階でリスクを回避し、製造段階で安定した品質を確保できるように支援し、要求の厳しい業界向けに信頼性の高いメタライズド ハーフホール PCB ソリューションを提供します。

カスタマーサポート