競争が激化する今日の製造業において、生産性の向上は競争優位性を維持するための重要な要素です。電子機器の製造プロセスにおいて、PCB(プリント基板)組立は重要な役割を果たしています。しかし、多くの企業は、市場の需要を満たすためにPCB組立の速度と効率をどのように向上させるかという課題に直面しています。この記事では、PCB組立速度を20%向上させるための重要な要素と実用的な手法を紹介します。改善策を策定するには、PCB組立の現状と課題を理解することが重要です。まずは、現状のPCB組立プロセスを分析し、ボトルネックや非効率な領域を明らかにすることから始めましょう。これらの問題をより深く理解することで、改善の必要性をより深く理解し、その後の解決策への道筋をつけることができます。

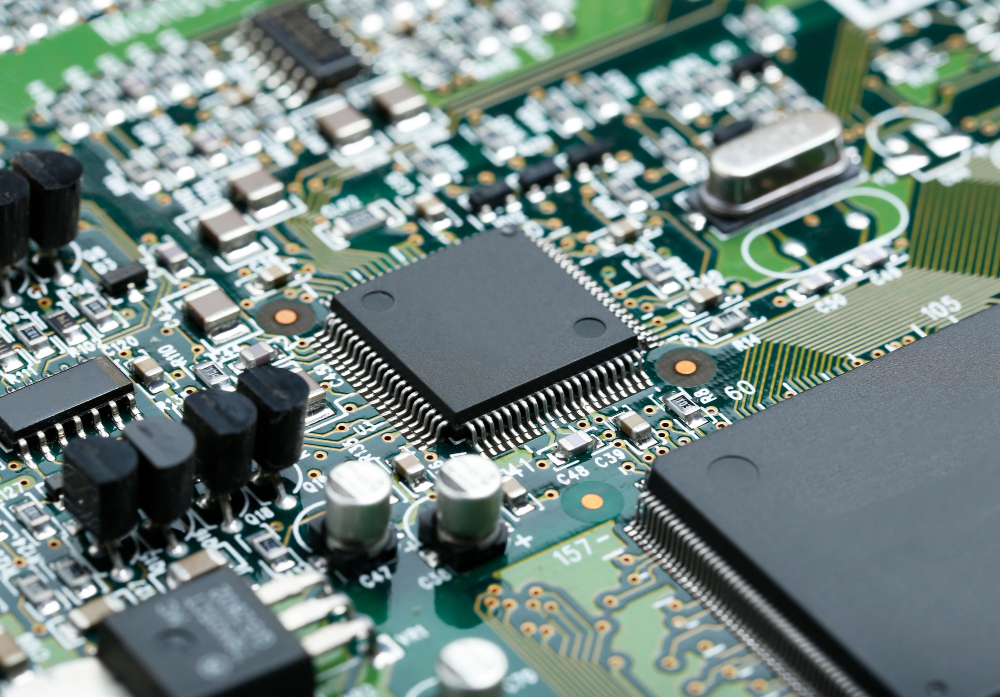

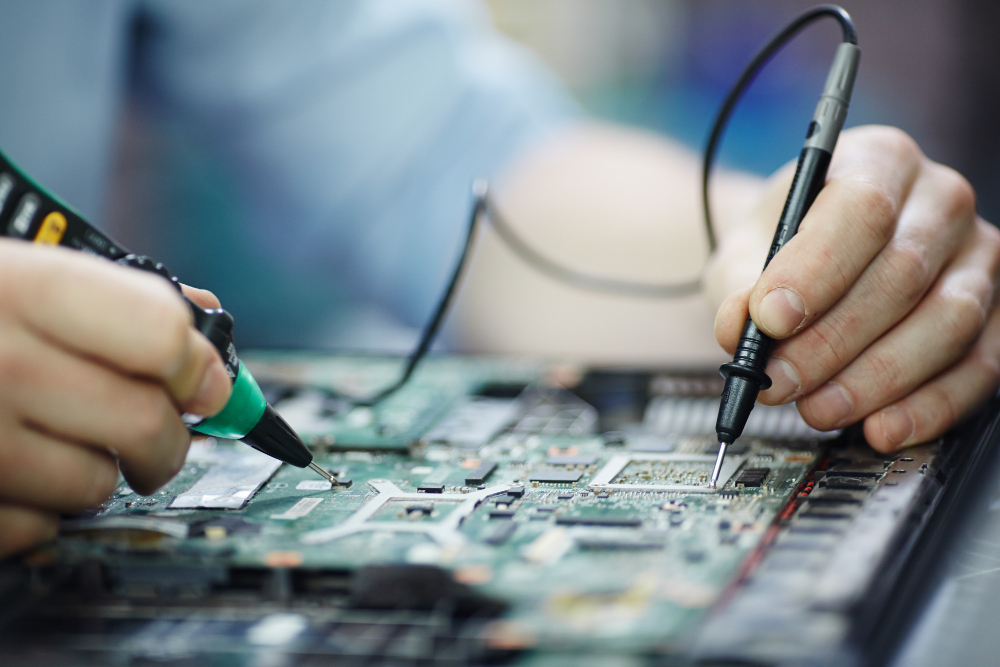

まず、PCB組み立てプロセスについて簡単に理解しましょう。PCB組み立てプロセスは、いくつかの主要なステップに分けられます。部品の準備:組み立てを始める前に、PCBに取り付ける部品を準備する必要があります。これらの部品には、チップ、抵抗器、コンデンサなどの電子デバイスが含まれます。配置:配置とは、部品をPCBに取り付けるプロセスです。これは通常、自動ピックアンドプレース機を使用して行われます。この機械は、事前にプログラムされた情報に従って、部品をPCB上に正確に配置します。はんだ付け:部品がPCBに配置されたら、次のステップははんだ付けです。部品がしっかりと固定され、電気を伝導できることを確認します。はんだ付けには、表面実装技術(SMT)やスルーホール(TH)はんだ付けなど、さまざまな方法があります。検査とテスト:はんだ付けが完了したら、検査とテストが不可欠です。これにより、組み立てられたPCBに欠陥やエラーがなく、正常に機能することを確認します。テストでは、自動テスト装置を使用することも、手動でチェックして回路の機能と性能を確認することもできます。梱包と配送:PCBアセンブリが完成し、試験段階を通過すると、輸送および配送中の安全を確保するために梱包されます。通常、PCBを保護梱包箱に収納し、識別と追跡に必要なラベルと書類を添付します。

従来の PCB アセンブリ プロセスの多くには、リアルタイムの検出およびフィードバック メカニズムがないため、問題がすぐに特定され解決されません。その結果、コンポーネントの配置ミス、はんだ付け不良、回路接続の問題などが発生する可能性があります。 例 2: 従来の PCB アセンブリ プロセスを実施していた電子機器製造会社は、最終テスト段階で発見される欠陥の数が多く、やり直し率が高くなっていることに気付きました。これは、時間とリソースの無駄だけでなく、納期と顧客満足度にも影響を及ぼしていました。これらの例は、従来の PCB アセンブリ プロセスに存在する問題と課題の一部を浮き彫りにしています。これらの問題は生産効率に影響を与えるだけでなく、製品品質の低下やコストの増加にもつながる可能性があります。したがって、PCB アセンブリ プロセスを改善して速度と効率を高めることが重要になります。次のセクションでは、この目的を達成するための重要な要素と方法に焦点を当てます。

PCB組立速度を20%向上させるには、いくつかの重要な要素に重点を置く必要があります。まず、ワークフローの最適化は生産性向上の重要な要素です。手順を合理化し、時間の無駄を削減することで、より効率的な組立プロセスを実現できます。例:ある電子機器製造会社は、PCB組立プロセスにおいて大きな待機時間と冗長な手順を特定しました。ワークフローを再設計することで、待機時間を削減し、ワークステーションのレイアウトを最適化することに成功しました。その結果、PCB組立の平均時間は45分から35分に短縮され、22%の速度向上を達成しました。データによる裏付け:ある製造研究機関のレポートによると、ワークフローを最適化することで製造時間を10~30%短縮し、生産効率を大幅に向上させることができます。さらに、自動化技術の適用も重要な要素です。自動化は人的ミスを削減し、作業効率を向上させることができます。例えば、ある電子機器製造会社は、手作業に代えて自動ピックアンドプレース機と自動はんだ付け装置を導入しました。これらの自動化装置は高速かつ高精度であるため、複数の組立作業を同時に処理できます。その結果、PCB アセンブリ速度が 30% 向上し、アセンブリ プロセス中のエラー率が削減されました。データがこれを裏付けています。業界調査によると、自動化テクノロジのアプリケーションにより、アセンブリ時間が 20~50% 短縮され、生産効率と品質管理が大幅に向上します。最後に、トレーニングとスキル開発は、従業員がペースの速い PCB アセンブリ環境で成功するために必要な知識と能力を身に付ける上で同様に重要です。例: ある電子機器製造会社は、従業員のスキル レベルがアセンブリ効率に及ぼす影響を認識しました。同社は、最新のアセンブリ手法と操作手順を網羅した継続的なトレーニング プログラムを導入しました。従業員のスキルと知識を強化することで、PCB アセンブリ速度が 15% 向上し、アセンブリ プロセス中のエラー率が大幅に削減されました。データによる裏付け: ある調査によると、トレーニングを受けた従業員は、トレーニングを受けていない従業員に比べて仕事の効率が 15~20% 向上します。トレーニングは従業員の技術的能力を高めるだけでなく、複雑なタスクやトラブルシューティングの処理に対する自信も高めます。実際のデータと事例は、ワークフローの最適化、自動化技術の導入、そして従業員のスキル向上がPCB組立の速度と生産性の向上にどれほど重要であるかを明確に示しています。これらの重要な要素を実装することで、品質と効率性を高めながら、20%の速度向上を実現できます。

重要な要素を理解したところで、改善策の実施に移りましょう。PCB組立速度の向上を成功させるには、明確な目標を設定することが不可欠です。私たちの目標は20%の速度向上であり、そのために以下の具体的な対策を実施します。まず、ワークフローを最適化します。各ステップを再評価し、不要な煩雑な作業を排除することで、貴重な時間を節約し、生産効率を向上させることができます。例えば、ある調査によると、ある電子機器製造会社は、ワークフローを最適化し、不要な搬送時間と待ち時間を削減することで、25%の速度向上を達成し、平均PCB組立時間を12分から9分に短縮することに成功しました。次に、自動化技術の適用を検討します。自動化された設備は、人的ミスを大幅に削減し、組立プロセスを加速させることができます。例えば、ある電子機器製造会社は、従来の手作業による部品配置に代えて、自動ピックアンドプレース機を導入しました。その結果、組立工程中のエラー率を削減し、配置速度を30%向上させることができました。この改善は生産効率を向上させるだけでなく、手作業によるやり直しに伴うコストも削減します。最後に、トレーニングとスキル開発を優先する必要があります。従業員のスキルレベルは、組立工程の効率と品質に極めて重要な役割を果たします。ある電子機器製造会社は、従業員向けに定期的なトレーニングとスキル向上プログラムを実施しました。その結果、従業員の業務スキルが向上し、問題をより迅速に特定・解決できるようになり、組立速度が向上しました。同社のデータによると、トレーニング後、平均組立時間は15%短縮されました。これらの実際のデータと事例に基づくと、ワークフローの最適化、自動化技術の導入、トレーニングとスキル開発への投資は、PCB組立速度の20%向上に大きく貢献することがわかります。これらのデータは、これらの対策の可能性を裏付けるものであり、改善戦略を実際に導入する意欲を高めます。ワークフローの最適化、自動化技術の導入、従業員のスキル向上により、PCB組立速度を20%向上させることができます。これらの改善策は、生産効率の向上だけでなく、品質の向上と不良率の低減にもつながります。これまでの経験的データと事例に基づき、これらの改善策の有効性と潜在的なメリットを確信を持って確認することができます。今こそ行動を起こす時です。現在のPCB組立工程を評価し、この記事で紹介した方法と技術に基づいた改善計画を策定することを検討してください。継続的な最適化と改善により、PCB組立速度を20%向上させることができます。貴社に大きなメリットと成果をもたらします。迷わず、今すぐPCBアセンブリプロセスの改善を始めましょう。

カスタマーサポート