まず、綿密なプロジェクト計画は、PCBを期日通りに納品するための基盤となります。PCBの製造と納品のスケジュールを考慮し、詳細なタイムラインとマイルストーンを作成する必要があります。製造タイムラインをプロジェクト全体計画に組み込むことで、プロジェクト全体を通して期日通りの納品を確保できます。詳細なスケジュールを作成することの重要性は、各チームメンバーがそれぞれのタスクをいつ完了すべきかを明確に把握できる枠組みを提供することにあります。スケジュールには、PCBの製造と納品の時間配分を含め、プロジェクトタイムライン全体を通して期日通りの納品を確保する必要があります。PCB製造の時間要件をスケジュールに組み込むことで、他のタスクやフェーズがPCB製造と同期され、リソースのボトルネックや遅延を回避できます。例えば、PCBプロジェクトを10週間以内に完了する必要があるとします。スケジュールでは、PCBの製造を2週目に開始し、納品を6週目に行うように指定できます。こうすることで、チームはこのタイムラインに基づいて、設計、テスト、統合などの他のタスクをスケジュールできます。明確なスケジュールがなければ、タスクの優先順位や期限に関してチームメンバー間で混乱が生じ、遅延のリスクが高まる可能性があります。さらに、PCBの製造と納品のタイムスケジュールをリストアップすることも重要です。これには、PCBメーカーのリードタイム、大量生産に必要な時間、そしてお客様拠点への輸送と配送が含まれます。これらのタイムスケジュールを明確にすることで、プロジェクト全体の時間要件をより適切に評価し、チームやサプライヤーとの明確なコミュニケーションが可能になります。例えば、信頼できるPCBメーカーを選定し、ファイルを受け取ってからPCBの製造に2週間かかり、製造完了後1週間以内に納品するとします。さらに輸送と配送にかかる時間を考慮すると、さらに約1週間かかります。つまり、発注から最終納品まで合計4週間かかります。これらのタイムフレームをスケジュールに組み込むことで、チーム内の他のタスクをPCBの製造と納品のスケジュールに合わせて調整し、プロジェクト全体を予定通りに完了させることができます。プロジェクト計画において詳細なスケジュールとマイルストーンを設定することで、プロジェクトの成功に向けた強固な基盤を築くことができます。これにより、チームの時間要件に対する意識が高まり、プロジェクトのあらゆる側面においてタイムリーな進捗が確保され、遅延や不要な衝突を回避できます。

Next, selecting a reliable supplier is paramount for successful PCB delivery. Choosing an experienced, reputable, and reliable PCB manufacturer is crucial. Their expertise and reliability directly impact the quality and timely delivery of the PCBs. Let's delve into the importance of choosing such a supplier and explore some methods to evaluate their reputation and track record. A supplier with experience and a good reputation is more likely to provide excellent products and services. They have often been operating in the industry for many years, accumulating valuable experience and establishing a reliable reputation. The reputation and track record of a supplier can be assessed through the following methods. Refer to customer reviews and feedback. Look for customer reviews and feedback about the supplier, especially from clients in similar industries. Their experiences and opinions can provide crucial insights into the quality and reliability of the supplier. Checking supplier qualifications and certifications. Find out if the supplier has obtained industry-recognized certifications such as ISO 9001 Quality Management System certification. These certifications indicate that the supplier adheres to stringent quality standards and possesses capabilities in terms of reliability and dependability. Research supplier's track record. Investigate the supplier's history to understand their track record in project delivery and customer satisfaction. Communicate with the supplier and inquire about their past project experiences and success stories.

例えば、厳格な寸法精度と信頼性の高い性能を備えた複雑な高周波PCB基板の製造がプロジェクトで求められているとします。このような状況では、経験豊富で評判の良いサプライヤーを選ぶことが不可欠です。例えば、SprintPCBはPCB製造分野で15年の経験を持つ著名なサプライヤーです。高周波回路の設計と製造に関する専門知識を有し、同様のプロジェクトで優れた成果を上げています。顧客からのフィードバックによると、SprintPCBが提供するPCB基板は安定した品質で、要件を満たし、常に納期通りに納品されています。このようなサプライヤーは複雑なプロジェクトに対応し、お客様の特定のニーズを満たすことができます。サプライヤーを選定する際には、以下の方法で評判と実績を評価することができます。サプライヤー調査を実施する。他の顧客や業界の専門家と交流し、サプライヤーに対する評価や経験を収集する。サプライヤーの評判と地位に関する情報を集めることで、貴重な参考意見を得ることができます。サプライヤーの工場を訪問する。可能であれば、サプライヤーの生産施設を訪問する計画を立てましょう。これにより、製造プロセスと品質管理体制を直接確認することができ、信頼性と能力をさらに評価することができます。サプライヤーへのインタビューを実施しましょう。サプライヤーを選定する前に、対面またはリモートで面談を行い、チーム、プロセス、プロジェクト管理能力について理解を深めましょう。これにより、サプライヤーが貴社のニーズと期待に合致するかどうかをより深く理解することができます。経験豊富で評判が高く、信頼できるサプライヤーを選択することで、PCBプロジェクトの成功率を最大限に高めることができます。サプライヤーを選定する際には、評判と実績を慎重に評価し、円滑な連携を実現しましょう。

さらに、遅延を回避するには、製造時間を事前に予約することが不可欠です。PCB製造には通常、特定のリードタイムが必要であり、特に生産ピーク時にはその傾向が顕著です。早めに製造時間を予約することで、適切な生産期間を確保し、潜在的な遅延を防ぐことができます。PCB製造には通常、ある程度の時間が必要です。特に生産繁忙期にはなおさらです。プロジェクトの最終段階まで製造時間の予約を待つと、適切な生産期間が確保できず、プロジェクトの遅延につながる可能性があります。したがって、製造時間を事前に予約することは賢明な判断です。製造時間を事前に予約することで、PCBメーカーが注文を処理するのに十分な時間を確保できます。これにより、PCBメーカーは生産リソースのスケジュール、材料の調達、スタッフの配置を適切に行い、お客様の時間要件を満たすことができます。さらに、製造リードタイムを事前に予約することで、ある程度の余裕も生まれます。製造プロセス中に予期せぬ問題や要件の変更が発生した場合でも、プロジェクト全体のタイムラインに影響を与えることなく、十分な調整・対応時間を確保できます。製造時間をうまく予約するには、選択したPCBメーカーと良好な協力関係を築くことが不可欠です。早い段階でコミュニケーションを取り、時間要件を明確に伝え、詳細なプロジェクト情報を製造業者と共有することで、製造業者は必要な製造時間を正確に把握できます。さらに、予定時間後には必ずフォローアップを行い、予約を確認し、注文が承認され、生産計画に組み込まれていることを確認してください。結論として、製造時間を事前に予約することは、PCBプロジェクトの納期遵守を確実にするために不可欠です。これにより、製造業者は注文を処理するのに十分な時間を確保でき、お客様は潜在的な問題や変更に柔軟に対応できます。製造業者との緊密な連携とタイムリーなコミュニケーションを通じて、製造リードタイムを効果的に管理し、プロジェクトをスケジュール通りに納品することができます。

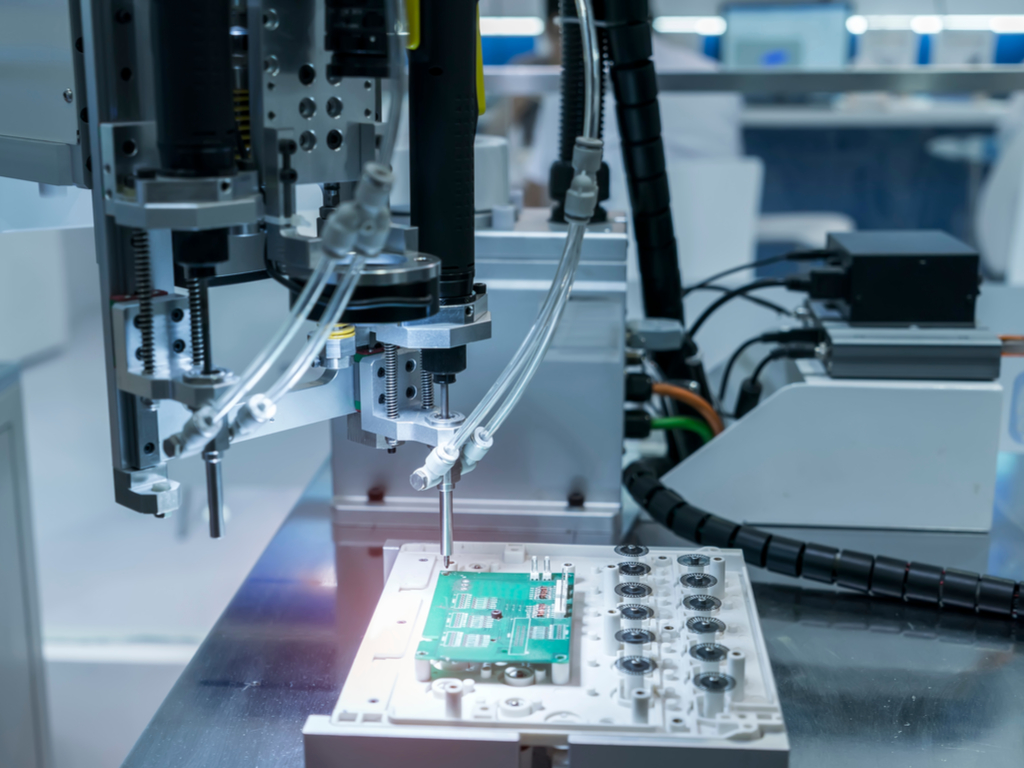

製造プロセスの継続的な監視は、納期遵守を確実にするために不可欠です。PCBメーカーとの緊密な連携は、進捗状況を定期的に追跡し、発生する可能性のある遅延や問題に迅速に対処するために不可欠です。効果的なコミュニケーションとタイムリーな調整は、プロジェクトスケジュール維持の鍵となります。メーカーと直接会ってプロジェクトの要件とタイムラインを伝え、相互理解と目標の共有を確保します。メーカーとの長期的なパートナーシップを構築することで、メーカーがお客様のニーズをより深く理解し、プロジェクトの優先順位付けを行える可能性が高まります。メーカーに必要な詳細な設計書と仕様書を提供することで、メーカーはお客様の要件をより深く理解し、正確な製造を行うことができます。メーカーとの定期的な進捗状況報告会議で製造の進捗状況を把握し、プロジェクトスケジュールとの整合性を確保します。原材料の到着時間、サンプル製造、バッチ製造の進捗状況を確認するなど、PCBの製造状況を追跡します。製造現場を定期的に訪問し、製造プロセスを個人的に観察し、潜在的な問題やボトルネックに対処します。プロジェクトの進捗状況を常に把握できるよう、製造業者に製造進捗状況の最新情報を定期的に入手してください。メール、電話、オンラインコラボレーションプラットフォームなど、効果的なコミュニケーションチャネルを確立し、問題や変更があった際にタイムリーにコミュニケーションを図ります。プロジェクトのスケジュールと納期要件を製造業者と共有し、製造業者がそれらの要件を理解し、満たせるようにします。早期警告システムを含むリスク管理計画を策定し、製造における潜在的な遅延や問題を早期に特定し、適切な是正措置を講じます。

さらに、製造効率を高めるための設計の最適化も重要な役割を果たします。PCBメーカーと協力し、製造要件とベストプラクティスを理解することが不可欠です。これらの知識に基づいて設計を調整することで、潜在的な製造上の問題やエラーを軽減し、遅延を防ぐことができます。複雑な配線を避ける。複雑な配線や過剰な階層化は、製造と組み立ての複雑さを増大させます。配線を簡素化し、階層数を削減することで、製造プロセス中のエラーや問題を軽減できます。例えば、適切なルールと制約を用いて信号線と電源線を管理することで、信号干渉や電源ノイズを最小限に抑えることができます。部品の入手可能性を確保する。PCBを設計する際には、選択した部品の入手可能性と納期を確保することが重要です。メーカーと協力し、推奨される一般的な信頼性の高い部品を理解し、旧式または入手困難な部品の使用を避けましょう。これにより、設計変更の必要性や部品の供給待ちによる遅延の可能性を防ぐことができます。サイズとレイアウトを最適化する。PCBのサイズとレイアウトを合理的に最適化することで、製造コストと時間を削減できます。PCBのサイズが大きすぎると、製造時間が長くなり、コストが高くなる可能性があります。メーカーと協力し、最大基板サイズと推奨サイズ仕様を把握することで、設計段階で適切な調整が可能になります。ベストプラクティスに従うことは不可欠です。メーカーと協力し、ベストプラクティスを理解することは、製造可能性を確保する鍵となります。メーカーによって要件や技術仕様は異なる場合があります。例えば、特定の種類の設計や特定の材料の取り扱いに優れているメーカーもあります。メーカーとコミュニケーションを取り、その要件と推奨事項を理解することで、設計段階で適切な調整を行い、製造効率を向上させることができます。シミュレーションおよび検証ツールの活用。高度なPCBシミュレーションおよび検証ツールを活用することで、設計段階で潜在的な製造上の問題を予測し、対処することができます。例えば、シグナルインテグリティシミュレーションを実施することで、信号干渉やタイミングの問題を検出し、後工程での製造エラーや遅延を回避できます。製造の実現可能性を考慮し、適切な設計最適化対策を実施することで、製造プロセスにおけるエラーや問題を削減し、製造効率を向上させ、PCBプロジェクトの納期遵守を確保できます。メーカーと協力し、ベストプラクティスを理解するための方法には、以下のものがあります。メーカーとの定期的な会議やディスカッションを通じて、要件や推奨事項を理解する。設計段階で適切な調整を行うために、メーカーからのフィードバックと意見を求めます。メーカー主催の研修やセミナーに参加し、最新の製造技術とベストプラクティスを常に把握します。メーカーと緊密な協力関係を築き、潜在的な製造上の課題に対処します。メーカーと緊密に連携し、彼らの専門知識と経験を活用することで、設計を最適化し、製造効率を向上させ、PCBプロジェクトの納期遵守を確実にすることが可能になります。

Before proceeding with mass production, conducting appropriate sample testing and validation is essential. This helps identify and resolve any potential issues, ensuring that the final product meets the required specifications and minimizing delays and quality issues during the production phase. Thorough testing and validation are necessary to address any potential issues before mass production. Primarily, sample testing is crucial for quality assurance. By conducting comprehensive testing and validation on samples, potential design flaws, material issues, or manufacturing process defects can be identified. For instance, circuit connectivity issues, poor soldering, or wiring errors may be discovered. By promptly detecting and addressing these issues, it is possible to prevent large-scale quality problems during mass production, thereby reducing the need for rework and re-manufacturing. Actual examples can better illustrate the importance of sample testing. Let's consider a project that involves manufacturing complex high-speed circuit boards with numerous intricate signal paths. If design wiring errors or circuit connectivity issues are not identified during the sample testing phase, it can result in a significant number of functional failures during large-scale production. This would lead to delays and additional costs in the production phase as a substantial number of circuit boards would need to be reworked or repaired. However, by conducting appropriate sample testing, these issues can be identified and resolved early on, ensuring a smooth production phase, and avoiding delays and quality issues. Additionally, sample testing can help identify delays and quality issues in the production stage. By conducting thorough testing and validation during the sample testing phase, potential issues that could cause manufacturing delays can be discovered. For example, if it is found during sample testing that a material supplier cannot provide the required materials in a timely manner, early negotiations and measures can be taken to avoid supply delays in the production stage. Similarly, sample testing also aids in identifying quality issues during the manufacturing process, such as inadequate material quality or unstable manufacturing processes. By addressing these issues during the sample testing phase, delays in the production stage can be reduced, and the product's quality can be ensured to meet the requirements. Therefore, conducting appropriate sample testing is crucial for ensuring the quality and timely delivery of PCB projects. It can help identify and address potential design and manufacturing issues, improve product quality, and avoid delays and quality issues in the production phase. By conducting thorough and comprehensive testing during the sample testing stage, it ensures the project is delivered on time and provides high-quality PCB products.

最後に、すべての関係者との効果的なコミュニケーションを維持することが、PCB を予定通りに納品するための鍵となります。定期的に進捗状況を更新し、タイムラインとプロジェクト要件を共有し、変更やリスクを速やかに伝えることが重要です。透明性と効率性に優れたコミュニケーションにより、すべての関係者がプロジェクトの時間要件を理解して遵守できるようになり、納品を成功に導きます。 定期的に進捗状況を更新します。プロジェクトの進捗状況を関係する関係者に定期的に報告することは、効果的なコミュニケーション方法です。たとえば、プロジェクト マネージャー、チーム メンバー、その他の関係する関係者に作業の進捗状況を報告するために、毎週または隔週で会議を開催します。これらの更新には、PCB 製造の進捗状況、潜在的な問題やリスクの特定、および講じられた是正措置を含めることができます。このアプローチを通じて、すべての関係者はプロジェクトの最新状況を把握し、タイムリーな対応を取り、フィードバックを提供できます。変更やリスクをタイムリーに伝えることは非常に重要です。プロジェクト中に変更やリスクが発生した場合は、関係する関係者に速やかに伝えることが重要です。例えば、PCB設計の変更が必要になったり、サプライヤーが供給上の問題に直面したりした場合、プロジェクトマネージャーと関係するステークホルダーに速やかに情報を伝えることが重要です。このようなタイムリーなコミュニケーションは、遅延を最小限に抑え、関係者間の行動を調整し、プロジェクトのタイムラインへの悪影響を防ぐための解決策を見つけるのに役立ちます。明確なコミュニケーションチャネルを確立する。ステークホルダーとの連絡を維持するために、定期的な会議、電子メール、インスタントメッセージなどを含む明確なコミュニケーションチャネルを確立します。プロジェクトの進捗状況に関する最新情報の受け取り担当者、および変更やリスクの伝達方法を決定します。プロジェクト管理ツールを活用する。プロジェクト管理ツールを活用することで、プロジェクト情報を整理・共有し、ステークホルダーが容易にアクセスできるようになります。これらのツールは、進捗状況の追跡、問題追跡、ドキュメント共有などの機能を備えており、情報交換とコラボレーションを促進します。オープンで透明性の高いコミュニケーションを促進する。チームメンバーとステークホルダーにフィードバックや意見の提供を促し、オープンで透明性の高いコミュニケーションの雰囲気を醸成します。効果的なコミュニケーションチャネルを維持し、全員がそれぞれの視点や懸念事項を共有する機会を確保します。ステークホルダーのニーズを考慮します。様々なステークホルダーの要件と懸念事項を理解し、それに応じてコミュニケーションのアプローチと内容を調整してください。例えば、プロジェクトマネージャーはプロジェクトの進捗とマイルストーンに最も関心があるかもしれませんが、技術担当者は技術的な詳細に関心があるかもしれません。コミュニケーションの内容が関係者全員の期待とニーズを満たすようにしてください。結論として、PCBを期日通りに納品するには、包括的なアプローチが必要です。綿密なプロジェクト計画、信頼できるサプライヤーの選定、製造時間の事前確保、製造プロセスのモニタリング、製造効率を考慮した設計の最適化、適切なサンプルテストの実施、効果的なコミュニケーションの維持など、上記7つの戦略を慎重に実行することで、プロジェクトの納期通りにPCBを納品できる可能性を大幅に高めることができます。綿密な計画と信頼できるサプライヤーとの連携が、納期通りのPCB納品を実現する鍵となることを忘れないでください。

カスタマーサポート