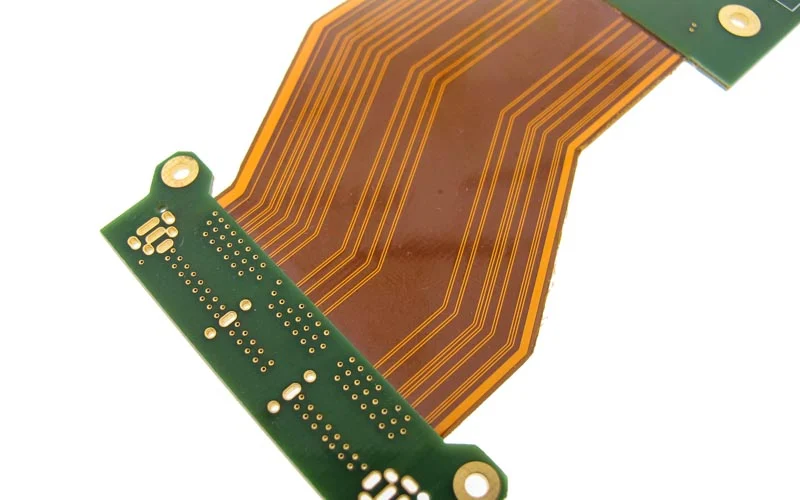

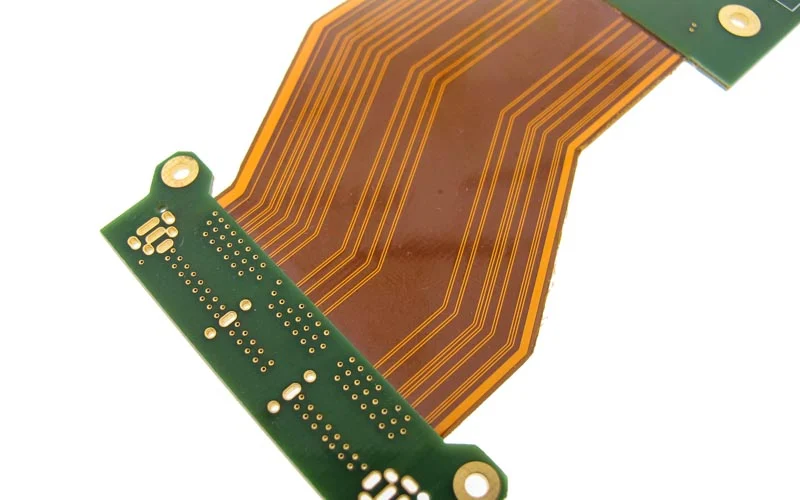

現代の電子機器の設計と製造において、適切なタイプの回路基板を選択することは非常に重要です。リジッドフレックス基板とフレキシブルプリント基板(FPC)は、さまざまなアプリケーションシナリオで重要な役割を果たす2つの一般的な選択肢です。リジッドフレックス基板は、剛性と柔軟性の両方の特性を組み合わせるように設計されており、特定の領域では柔軟性と曲げ機能を提供し、他の領域では剛性を維持します。一方、FPCは曲げと柔軟性に優れていることで知られており、小型化と高密度配線を必要とするアプリケーションに適しています。特定のプロジェクトに適切な回路基板タイプを選択することは、電子機器の性能、信頼性、および生産効率を確保するために不可欠です。しかし、多くの設計者や製造業者にとって、リジッドフレックス基板とFPCのどちらを選択するかは難しい場合があります。そこで、この記事では、リジッドフレックス基板とFPCの長所と短所を探り、読者がトレードオフに関する情報に基づいた決定を下すのに役立つ重要な考慮事項を提供することを目的としています。リジッドフレックス基板とFPCの特性と用途を理解することで、読者はプロジェクトの要件と制約に基づいて賢明な決定を下すことができます。より高いスペース効率と設計柔軟性の追求であれ、コストと生産効率の改善に重点を置くであれ、この記事は読者がリジッドフレックス基板とFPCの間で情報に基づいた選択を行うのに役立つ包括的な情報を提供します。次に、記事をさらに深く掘り下げ、リジッドフレックス基板とFPCの長所と短所、そして選択時に考慮すべき重要な点について考察します。リジッドフレックス基板の利点

リジッドフレックス基板は、1枚の回路基板上でリジッド部品とフレキシブル部品の両方の機能を提供します。この設計により、部品間の相互接続とコネクタの数を削減し、省スペース化を実現し、小型デバイスやシステムへの電子部品の統合を容易にします。さらに、リジッドフレックス基板の設計柔軟性により、特定のアプリケーション要件に合わせてカスタマイズされたレイアウトが可能になり、複雑な電子設計にも対応できます。リジッドフレックス基板では、リジッド材料とフレキシブル材料を組み合わせることで、より高い信頼性と耐久性を実現しています。リジッド部分は安定した支持力と機械的強度を提供し、振動や曲げによる基板の損傷を防ぎます。フレキシブル部分は曲げやねじれに適応し、機械的ストレスを軽減することで、基板の寿命と信頼性を向上させます。リジッドフレックス基板の設計により、従来の回路基板で必要だった多数のコネクタやプラグインが不要になります。これにより接続ポイントの数が削減され、潜在的な接続問題や故障箇所が最小限に抑えられ、回路全体の信頼性が向上します。さらに、コネクタ数の削減により組み立てプロセスが簡素化され、製造コストと時間の節約にもつながります。リジッドフレックス基板の設計により、部品数と組立工程数を削減できるため、製造コストと組立時間の削減につながります。従来の回路基板とワイヤーハーネスを別々に使用していた方法と比較して、リジッドフレックス基板の一体型設計は組立時のミスや故障を低減し、生産効率を向上させます。

リジッドフレックスボードの欠点

リジッドフレックス基板の設計は、2種類の異なる材料の統合と配線が必要となるため複雑です。そのため、高度な設計スキルとツールが必要になる場合があります。さらに、リジッドフレックス基板の製造コストは、従来のリジッド基板やフレキシブル基板に比べて一般的に高くなります。これには、材料費、加工技術、特殊な製造設備などが含まれます。リジッドフレックス基板の製造・組立プロセスは、従来の基板よりも複雑です。その独特な構造のため、フレキシブル部品の信頼性と安定性を確保するには、特殊な製造技術と設備が必要です。さらに、リジッドフレックス基板の組立には、リジッド部とフレキシブル部の接続点を適切に組み合わせ、固定するための高度な専門知識と細心の注意が求められます。リジッドフレックス基板の構造の複雑さは、修理や修復をより困難にします。フレキシブル部の修理には特殊な技術と設備が必要になる場合があり、リジッド部の修理には基板全体の再設計と再製造が必要になる場合があります。そのため、リジッドフレックス基板の保守・修理には、多大なコストと時間がかかります。リジッドフレックス基板の設計と製造は、特定のアプリケーションシナリオに適しています。高温環境、大電流伝導、機械的ストレスなどの特定の要件に対しては、リジッドフレックス基板は最適な選択肢ではない場合があります。これは、特定の極端な条件下では、フレキシブル部品が不安定になったり、損傷を受けやすくなったりする可能性があるためです。したがって、リジッドフレックス基板を選択する際には、アプリケーションの具体的な要求と制限を慎重に検討する必要があります。FPCの利点

フレキシブル回路基板は曲げたり折り畳んだりできるため、様々な形状やサイズのデバイスに適応できます。この柔軟性により、フレキシブル回路基板は特に、限られたスペースや湾曲した設置が必要なアプリケーションに適しています。フレキシブル回路基板は薄くて軽量なフレキシブル基板で作られているため、リジッド回路基板に比べて薄くて軽量です。そのため、モバイルデバイス、ウェアラブルデバイス、医療機器など、重量と容積が制限される小型デバイスに非常に役立ちます。フレキシブル回路基板は、薄膜、多層積層、または湾曲した経路を使用することでより多くの回路を収容できるため、高密度配線を可能にします。これにより、接続ポイントが増え、配線密度が高くなり、複雑な回路や機能の設計が容易になります。さらに、フレキシブル回路基板は接続ポイントとコネクタの数を減らすため、潜在的な故障箇所を減らし、システムの信頼性を向上させます。フレキシブル回路基板のフレキシブル基板は、一般的に優れた電磁シールド性能を示します。電磁放射と電磁感度が低いため、干渉やノイズの影響を低減できます。これは、通信デバイスやRF回路などの高周波で繊細なアプリケーションにとって非常に重要です。フレキシブル回路基板は、一般的にはんだ付けや圧着といった信頼性の高い接続方法を用いて電子部品やデバイスを接続します。これらの接続方法は、優れた電気的接続と機械的固定を提供し、振動、衝撃、温度変化といった環境ストレスにも耐えることができます。フレキシブル回路基板は、その柔軟な基板と信頼性の高い接続方法により、優れた振動・衝撃耐性を備えています。振動や衝撃を受ける環境下でも回路の安定性と信頼性を維持できるため、振動や衝撃に敏感なモバイル機器や車載電子機器などの用途に適しています。

FPCの欠点

フレキシブル回路基板は、リジッド回路基板に比べて機械的ストレスの影響を受けやすいです。薄くて柔軟性が高いため、不適切な取り扱いをすると、フレキシブル回路基板は曲がったり、折れ曲がったり、破損したりしやすい傾向があります。そのため、機械的強度と耐久性を確保するために、アプリケーションにおいては慎重な取り扱いとメンテナンスが必要です。リジッド回路基板と比較して、フレキシブル回路基板は製造コストが高くなります。フレキシブル回路基板の製造プロセスには、ポリイミド(PI)基板材料、薄膜めっき、ラミネート加工など、特殊な材料と技術が用いられます。これらの特殊な要件により、製造プロセスはより複雑になり、高度な技術的専門知識と設備投資が必要となり、コストが増加します。フレキシブル回路基板は環境条件の影響を受けやすく、例えば、温度変化、湿度、化学物質などの影響をより受けます。高温、高湿度、腐食性ガスなどの過酷な環境条件では、フレキシブル回路基板が影響を受け、性能低下や故障につながる可能性があります。そのため、フレキシブル回路基板の使用は、特定のアプリケーション環境で制限される場合があります。フレキシブル回路基板は、高周波・高速アプリケーションでは一定の制約があります。フレキシブル基板は、その柔軟な基板と薄い導体のため、電気伝送特性において損失や信号減衰の影響を受けやすく、高周波・高速信号伝送能力が制限されます。より高い周波数や高速信号伝送を必要とする用途では、より複雑な設計と技術的ソリューションが必要になる場合があります。リジッド基板と比較して、フレキシブル基板の設計とメンテナンスは比較的複雑です。フレキシブル基板は柔軟性と柔らかさを備えているため、設計プロセスでは、折り曲げ箇所、曲げ半径、コネクタの使用など、追加の要素を考慮する必要があります。さらに、フレキシブル基板の柔軟性と複雑な構造のために、修理とメンテナンスはより困難になる場合があり、多くの場合、専門的な知識と設備が必要になります。

SprintPCB:信頼できるPCBサポートプロバイダー SprintPCBは、世界中のお客様に包括的なPCB製造サービスを提供する、著名なハイテク企業です。豊富な専門知識と費用対効果の高いソリューションにより、お客様は組織の重要な要件を最優先に考えながら、シームレスなプロセスを実現できます。今すぐお問い合わせいただき、当社がどのようにサポートできるかご確認ください。