プリント基板の製造プロセスにおいて、高品質なソルダーマスクの使用は不可欠です。信頼性の高いソルダーマスクがPCBに使用されていない場合、その耐久性は著しく低下します。効果的なソルダーマスクの作成には複数の要素が関係し、PCBの構成において重要な要素となります。ソルダーマスクとは何ですか?

ソルダーマスクは、保護層を形成することで回路基板上の銅箔を保護するために使用される、液状の感光性ラッカーです。PCBの両面に塗布され、酸化、外部からの導電性の影響、はんだ付け、高電圧スパイク、環境要因など、故障の原因となる可能性のある様々な問題から銅箔を保護します。ソルダーマスクの種類

PCB にはさまざまなタイプのはんだマスクがあります。タイプに関係なく、パターンが決定された後、すべて熱硬化プロセスが行われます。はんだマスクの種類は次のとおりです。エポキシ液

ソルダーマスクは、アプリケーションの要求に応じて様々な媒体で提供されます。最も安価なソルダーマスクは、エポキシ樹脂液をシルクスクリーン印刷し、PCBのパターンに塗布するものです。LPSM(液体フォトイメージング可能なソルダーマスク)

LPSM は、PCB 上にシルクスクリーン印刷またはスプレー塗布され、パターンに露出されて現像され、銅パッドに半田付けされる部品用の開口部がパターンに設けられます。DFSM(ドライフィルムフォトイメージングソルダーマスク)

DFSM は PCB 上に真空ラミネートされ、その後露光されて現像されます。

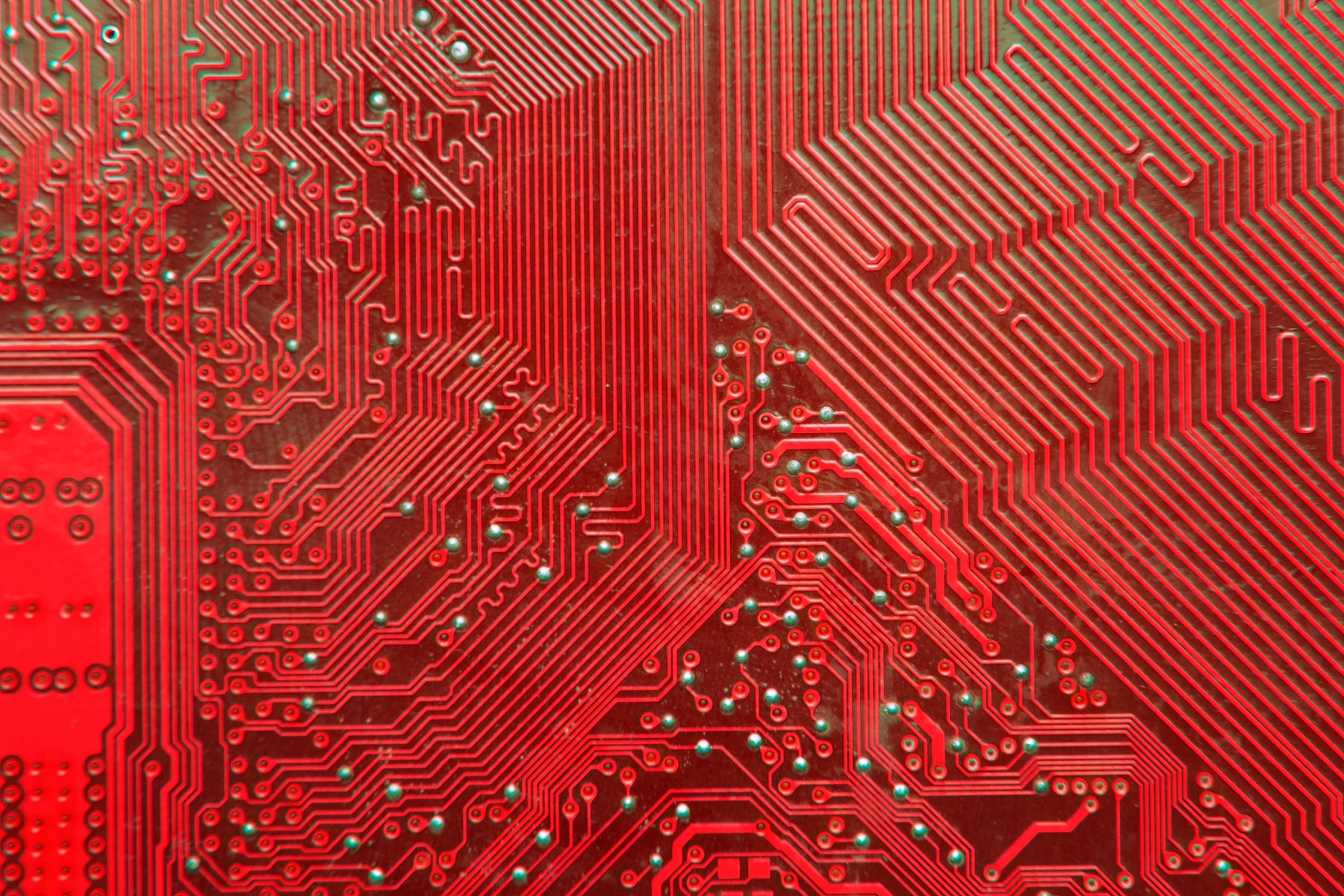

プリント基板の製造工程では、ソルダーレジストを生産パネルにスプレー塗布し、適切なソルダーレジストパターンでUV露光を行います。その後、マスクを現像・乾燥させます。PCBのソルダーレジストは緑色が一般的ですが、他の色もご用意しており、透明ソルダーレジストもオプションとしてご用意しています。

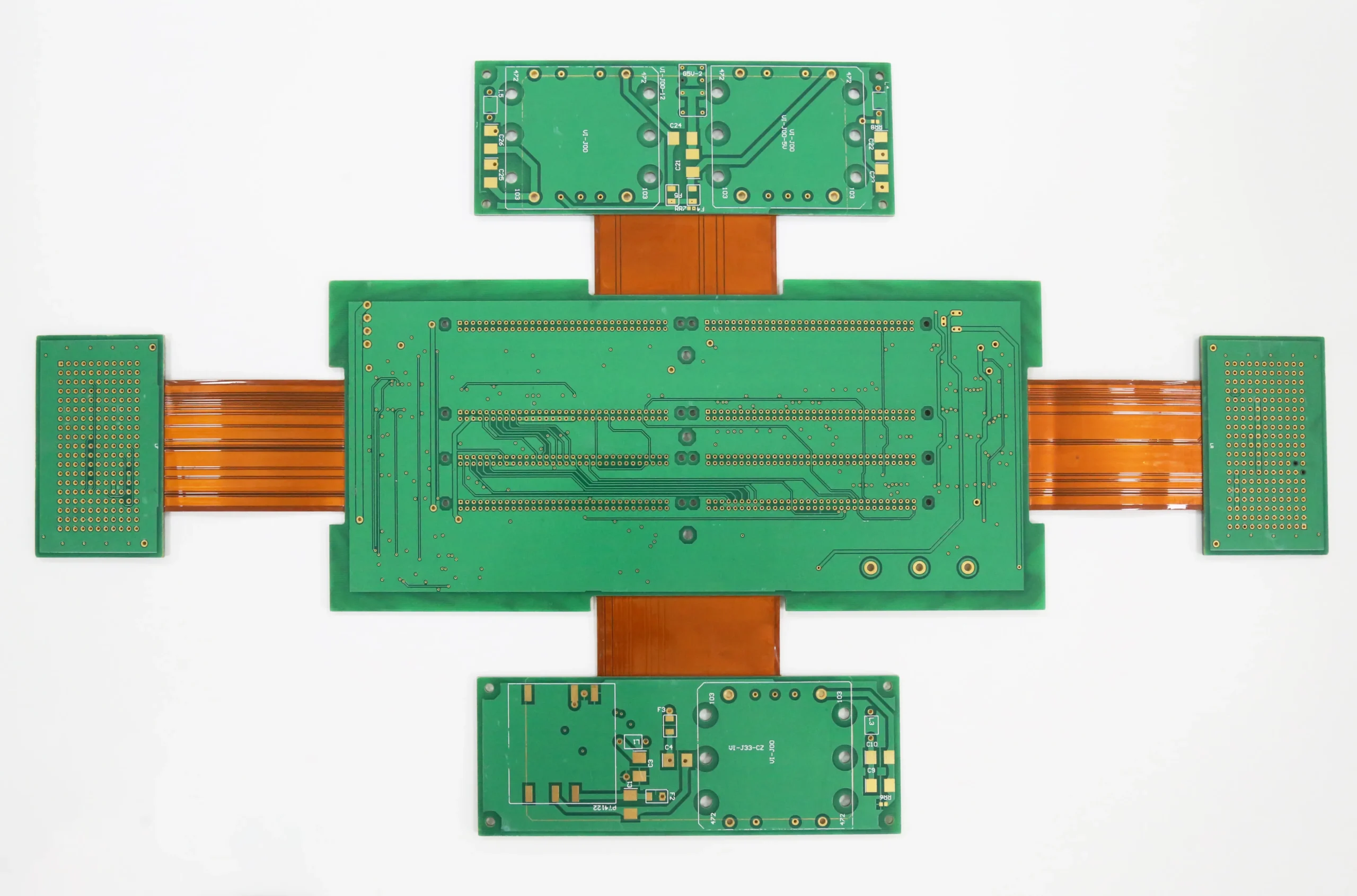

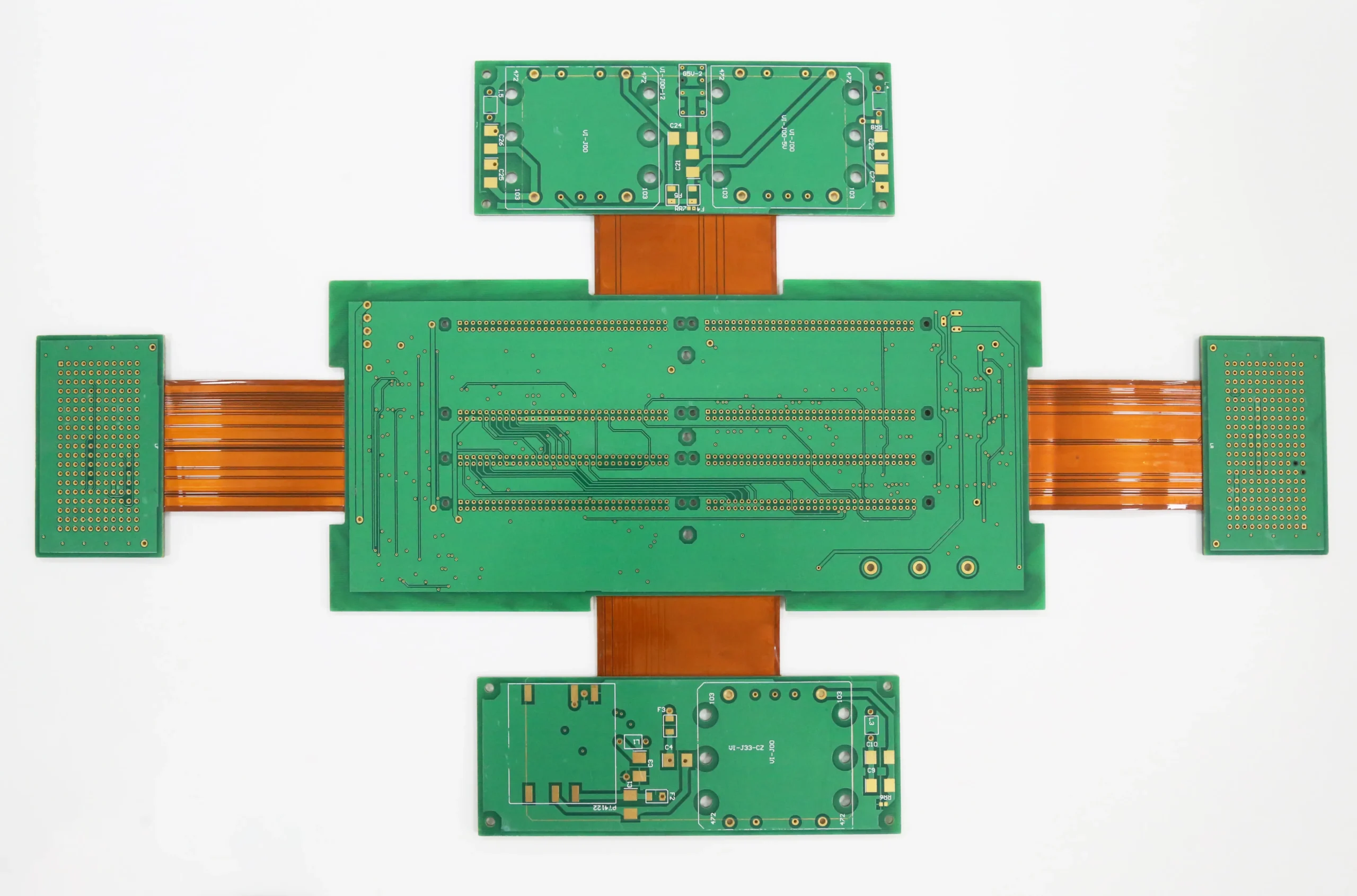

ガーバーデータにおけるソルダーマスク層の定義

Gerber データで作業する場合、ソルダーマスク レイヤーの定義方法を理解することが重要です。Gerber データのソルダーマスク レイヤーは、ネガ画像として考えてください。つまり、マスク レイヤーで色が付いている部分は、ソルダー マスクで覆われません。ボード上のその他の部分はすべてソルダーマスクで覆われます。ソルダー マスクが PCB ボードを完全に覆っていると考えてください。ソルダーマスク ファイルは、ソルダー マスクを適用しない領域を示します。リジッド ボードの Gerber データでは、GTS は上部ソルダーマスク レイヤー、GBS は下部ソルダーマスク レイヤーを表します。フレックス PCB またはリジッドフレックス PCB では、ソルダーマスク レイヤーとカバーレイ レイヤーに GTS と GBS の両方を使用できます。Gerber ファイル (CAM エンジニアリング) を発行するプロセス中に、SprintPCB は、PCB 製造の必要に応じてソルダーマスク アパーチャーを自動的に調整します。通常、ソルダーマスク アパーチャーは、露出する銅パッドよりも 4 ミル大きく (両側で 2 ミル大きく) 調整されます。この調整により、マスクがパッドの中央に配置され、はんだマスクが銅パッドを覆うことがなくなります。はんだマスクの位置合わせの許容範囲は通常 +/- 2 ミルであるため、開口部は銅フィーチャの周囲のすべてで 2 ミル大きく調整され、パッド全体がはんだ付けできるようにします。はんだマスク定義 (SMD) パッドが必要な状況があります。SMD パッドは、はんだマスクのリリーフが露出する銅パッドと同じサイズかそれより小さい場合です。これらのパッドは、表面実装デバイスのパッド間にはんだマスクダムが必要であるが、ダムを印刷して標準的なはんだマスクの膨張に従うための十分なスペースがない場合によく使用されます。はんだマスク定義パッドが必要で、はんだマスクのクリアランスを変更したくない場合は、調整してはならないパッドを記載した製造メモを含めることが重要です。プリント基板に LPI ソルダーマスクを適用するにはどうすればよいでしょうか?

LPIソルダーマスクは、シルクスクリーン印刷プロセスによってPCBに塗布できます。その後、所定のパターンに露光・現像することで、銅パッドに部品をはんだ付けするための窓がパターンに形成されます。一方、ドライフィルムソルダーマスク(DFSM)は、PCBに真空ラミネート加工した後、露光・現像されます。どちらのプロセスも、通常は熱硬化によってパターンが完成します。LPIソルダーマスクには、紫外線(UV)硬化タイプもあります。かつては、ソルダーマスクはドライフィルムシートを用いて塗布されることが一般的でした。しかし、LPIソルダーマスクと関連技術の進歩により、現在ではDFSMはほとんど使用されていません。SprintPCBでは、主にLPI(Liquid Photo Imageable)ソルダーマスクを使用しており、これが現在では主流となっています。LPIマスクは、高い信頼性、高精度な印刷能力、基板表面および銅箔との密着性の向上を特徴としており、優れた保護性能を発揮します。これらのソルダーマスクはエポキシ樹脂系の材料で作られているため、非常に耐久性が高く、完全に硬化すると剥がすことがほぼ不可能になります。プリント基板に LPI はんだマスクを適用するための手順は次のとおりです。- 徹底した洗浄:PCB製造パネルは、ソルダーマスクの塗布に悪影響を与える可能性のある埃や汚染物質を除去するため、綿密な洗浄工程を経ます。この工程により、最適な接着性を確保するために、清浄な表面が確保されます。

- 全面カバー:パネルは片面または両面にLPIソルダーマスクで完全にコーティングされており、基板表面全体を完全にカバーします。

- タック乾燥:コーティングされたパネルは、オーブンに入れられ、タック乾燥されます。この工程により、ソルダーマスクは部分的に硬化し、粘着性のある状態になり、その後の加工が容易になります。

- フィルムの準備:ソルダーマスクガーバーファイルに基づいてフィルムを準備します。基板の両面にそれぞれフィルムが1枚ずつ用意されています。フィルム上でソルダーマスクを貼り付ける部分は透明で、除去する部分は黒で表示されます。

- UV露光と現像:タックドライされた基板をUV現像液に挿入します。フィルムは基板上に正確に位置合わせされ、正確な配置を保証します。フィルムの黒塗り部分はUV光によるソルダーレジストの硬化を防ぎ、不要なマスク材料を正確に除去します。

LPI はんだマスクは、優れた信頼性と耐久性を備えているため、現代の PCB 製造において好ましい選択肢となっていることに留意することが重要です。はんだマスク VS. ペーストマスク

ソルダーマスクとペーストマスクはしばしば同じ場面で言及されるため、初心者にとっては両者の違いを理解するのが難しいものです。PCBを見たことがあれば、その緑色の色合いにきっと見覚えがあるでしょう。基板の上下面に塗布されたこの薄い緑色の保護膜がソルダーマスクです。ソルダーマスクは重要ですが、すべてのPCBに必須というわけではありません。また、上層にはマスクが必要で下層には不要、あるいはその逆の場合もあります。ソルダーマスクは基本的に上面または下面全体を覆い、部品が回路基板上に配置される領域のみを覆います。そのため、様々な点で混乱を招く可能性があります。片面PCB、両面PCB、またはその他のタイプのPCBのいずれの場合でも、基板の銅配線に接触することができます。一方、ペーストマスクは、ソルダーマスクで覆われていない領域に塗布され、はんだ付け工程を支援する材料です。ペーストは、一般的にはんだ付け時に表面実装部品をPCBのパッドに接続するために用いられます。また、ステンシル、シリンジ、ジェット印刷を用いてマスクをスルーホール内または上に塗布することで、ペーストを貫通穴ピンインペーストの細部にも使用できます。はんだペーストの粘着性により部品を所定の位置に固定し、その後基板を加熱してマスクを溶融させ、部品と表面の間に電気的かつ機械的な接合を形成します。したがって、はんだマスクは製造段階では銅配線の酸化やはんだブリッジの形成を防ぐために使用されるのに対し、ペーストマスクは組み立て段階では部品ピンがPCBに接触する箇所に塗布され、それらの間の強固で信頼性の高い接合を促進します。はんだマスク塗布用のステンシルは、ペーストマスク用のステンシルとは異なり、前者は後者が覆う基板上の領域を覆わず、後者は後者が覆う領域を覆わないという点が異なります。ペーストマスクは通常灰色ですが、次の章で説明するように、はんだマスクには様々な色があります。ソルダーマスクの色

ソルダーマスクはしばらくの間、緑色一色でしたが、特定の色彩要件を持つ設計に対応するため、より多くの色合いが登場しています。試作や改訂の変更をより識別しやすくするには、PCBを透明な筐体でトレンディに見せるだけで十分です。OEMが透明な電子機器や家電製品を採用する傾向が強まる中、回路基板メーカーは基板に個性を与える手段として、色付きのソルダーマスクを採用しています。よく使用されるはんだマスクの色

今日、最も広く使われている色は、赤、青、黒、白、黄色です。透明(厳密には色ではありませんが)もデザイナーの好む色合いです。また、メーカーは赤、青、黄色の三原色から、紫、オレンジ、さらにはピンクといった他の色を合成することもできます。

緑

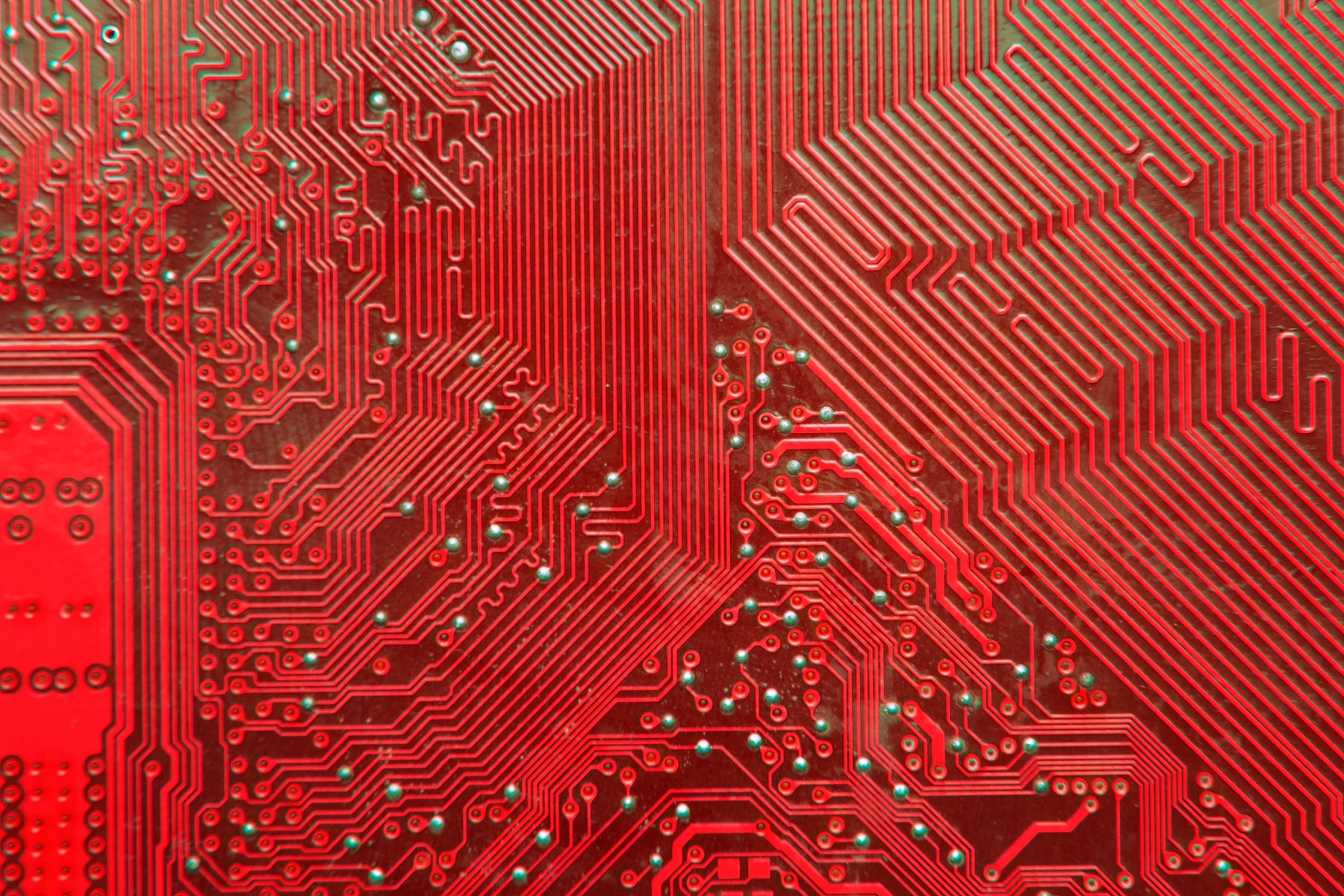

近年、はんだマスクの色スペクトルは大幅に拡大しましたが、ほとんどの PCB はまだ緑色のマスクで覆われています。多くの設計者に緑色が好まれる主な理由の 1 つは、検査に役立つことです。研究によると、人の目は黄色、白、黒などの色よりも緑色に敏感なので、銅パッド、トレース、空きスペースのコントラストが見やすくなります。さらに、緑色のマスクは比較的均一に接着し、適切に硬化し、ほとんどの色よりも解像度が高いです。つまり、よりスペース効率の高い回路のために、より小さなマスクダムを作成できます。赤設計者、特に人工知能やモノのインターネットなどの最新のニッチ分野の設計者は、美観上の目的で赤色のはんだマスクをますます採用しています。一部の回路では、赤色はボードのコンポーネントとトレースおよびシルクスクリーン間のより印象的な色のコントラストを生み出すこともできます。

青

青色と緑色のソルダーレジストは機能的に非常に似ていますが、PCBユーザーの中には、そのユニークさから青色を選ぶ人もいます。青色のレジストで覆われた基板は市場ではかなり珍しいですが、プロジェクトで必要な場合は、SprintPCBなどのメーカーから入手できます。

黒

目立つ色ではありませんが、黒色のソルダーレジストは光の反射が求められる用途で有利です。また、他の色よりも熱を吸収しやすいため、リフロー時の熱量が少なくて済みます。

白

白は、PCBソルダーマスクの色として最も不人気です。視認性が極めて低いためです。さらに、低品質のマスクの中には、特に継続的に熱にさらされると、時間が経つにつれて黄色に変色してしまうものもあります。しかし、他のPCB色よりも明るいため、LEDシステムでは白のマスクが第一候補となることがよくあります。

他の色 上記の色合いのどれもボードに合わない場合は、黄色、オレンジ、紫など、より珍しいがよりユニークで魅力的なはんだマスクの色を検討できます。これらの色は、ニッチな電子機器を製造する企業や、新製品を市場で目立たせたいデザイナーの間で人気です。 非常にコンパクトな回路が必要な場合は、透明マスクを使用すると、他の色と比較して、最も小さなマスクダムとマスクリリーフが得られます。 適切な色の選択 さまざまな色合いを試してみると、標準的な緑を使用する場合よりもプロジェクトの見た目がはるかに面白くなりますが、選択した色がはんだマスクのパフォーマンスにある程度影響することを知っておく価値があります。

まず、黒、白、黄色のレジストは、紫外線が必ずしもコーティング全体を透過しないため、解像度が低いことで知られています。これらの色でマスクされたPCBは、緑、赤、青のレジストでマスクされた同サイズの基板よりもトラック数が少なくなります。一方、透明なソルダーレジストは最高の解像度を提供しますが、PCBが受ける多くの熱変化や化学処理によって色の変化が生じやすくなります。

カラータイプの性能は、ソルダーマスク自体の品質によっても決まります。大手サプライヤーは通常、高解像度に加え、耐熱性と耐薬品性を備えたカスタムシェードを提供しています。設計者は、見た目の美しさを重視して、異なる色のソルダーマスクを使用することがあります。しかし、特に色にこだわる必要がない場合は、様々なシェードを使用することで、組み立て時やその後の基板の識別に役立ちます。設計のプロトタイプ段階ごとに赤、青、黒を使い分け、最終製品では緑や白を選ぶことができます。

ソルダーマスクの厚さを測定するには?

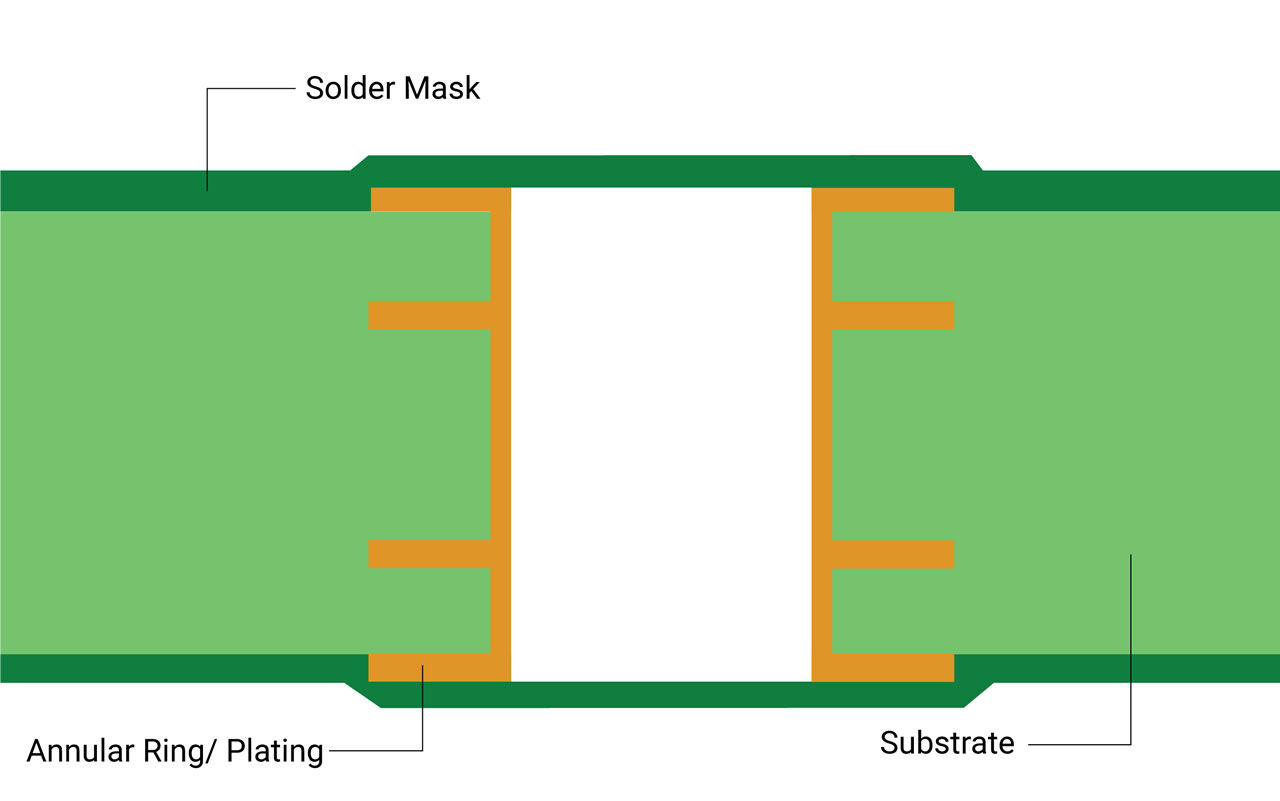

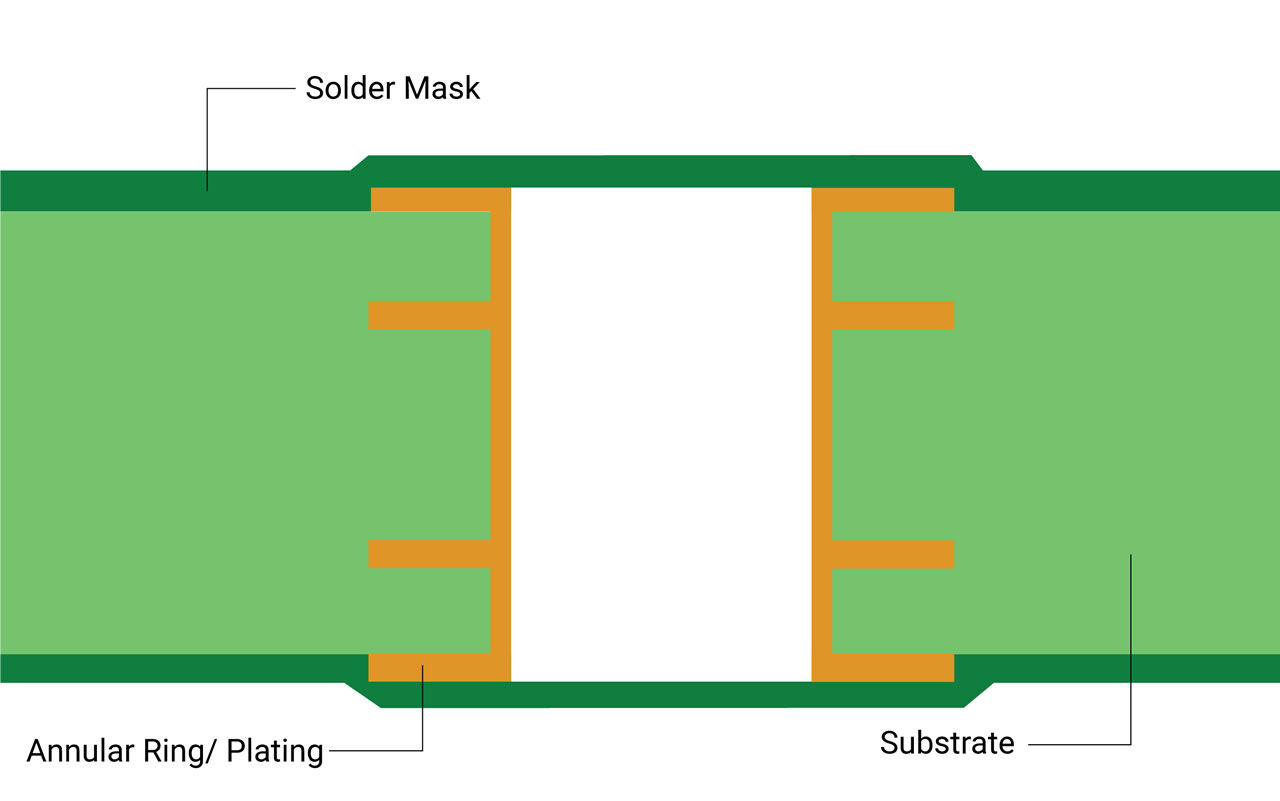

回路を保護するには十分な厚さのソルダーマスクが必要ですが、ソルダーマスクの厚さが厚すぎないことを確認することが重要です。導体の上端と側面のエッジには、7ミクロン以上の厚さが推奨されます。完成した銅部品のソルダーマスクの最大厚さは35ミクロンまでで40ミクロン、より厚い銅の場合は80ミクロンまで可能です。ソルダーマスクの有効性を確保するために、以下のガイドラインに従うことをお勧めします。- はんだレジストがランドに接触する場合は、最小の環状リング要件を満たします。

- 分離されたパッドを露出したままにしないでください。

- はんだレジストは、はんだ充填を意図していないメッキスルーホールにのみ使用してください。

- テスト ポイントまたはコネクタ フィンガーにはんだレジストを塗布しないでください。

ソルダーマスク塗布時に適切な厚さを確保することは繊細なプロセスであり、メーカーが高品質プリント基板を製造する際に直面する多くの課題の一つです。Sprintpcbは、優れた設計のプリント基板製造のあらゆる側面において豊富な経験を有しており、その知識をお客様と共有できることを嬉しく思います。ソルダーマスクの厚さの要件、ソルダーマスクの厚さの測定方法、あるいはプリント基板の製造、流通、品質評価に関するその他の問題について詳しく知りたい場合は、お気軽にお問い合わせください。Sprintpcbにご連絡いただければ、経験豊富なプリント基板専門家が対応いたします。何を許可し、何を許可しないか

- 最小の環状リング要件が維持されている限り、ソルダーマスクはランドに侵入することができます。

- はんだ充填を意図していない PTH では、はんだマスクが許可されます。

- 分離されたパッドは露出しません。

- エッジボードのコネクタ フィンガーまたはテスト ポイントにはんだマスクが侵入しません。

- ピッチ1.25 mmのSMTパッドでは、ランドの片側のみに侵入が許可され、50ミクロン(2ミル)を超えません。

- ピッチが1.25 mm未満のSMTパッドでは、ランドの片側のみに侵入が許可され、25ミクロン(1ミル)を超えてはなりません。

IPC-SM-840D | 永久ソルダーマスクの適格性および性能仕様 この仕様は、永久ソルダーマスクの適格性および性能要件を概説しています。機能性能要件と試験の厳しさが異なる2つの異なるクラス、TクラスとHクラスを導入しています。特定のクラスへのソルダーマスクの分類は、他のクラスにまで拡張してはなりません。T - 通信:このクラスには、コンピューター、通信機器、高度な事務機器、機器、および特定の非クリティカルな軍事用途など、さまざまな用途が含まれます。このクラスのソルダーマスクは、長い性能寿命が求められる高性能な商用および産業用製品に適しています。サービスの中断が発生する可能性はありますが、生命を脅かすものではありません。H - 高信頼性/軍事:このクラスには、継続的なパフォーマンスが不可欠である機器、機器のダウンタイムが許容されない機器、および/または機器が生命維持装置として機能する機器が含まれます。このクラスのソルダーマスクは、高いレベルの保証が求められ、中断のないサービスが不可欠な用途に適しています。

。

注記:クラスの指定:本IPC仕様書の以前のバージョンおよび関連仕様書では、最終製品のクラスとして「クラス1」、「クラス2」、「クラス3」が使用されています。ただし、実用上、クラス1のソルダーマスクは存在しません。本仕様書で概説されている要件は、クラス1の最終製品に使用されるソルダーマスクには適用されません。クラス2はクラスT(通信)に相当し、クラス3はクラスH(軍事/高信頼性)に相当します。