プリンテッドエレクトロニクス技術は、電子機能を基板に直接印刷する革新的な手法です。専用の印刷装置と導電性インクを用いて、従来の印刷プロセスと同様のプロセスで基板上に回路や部品を形成します。この手法は製造プロセスを簡素化し、組み立て工程を削減し、生産効率を向上させます。複雑な手順、多大な材料廃棄、高額な設備投資、環境汚染を伴う従来の電子部品・製品製造プロセスと比較して、プリンテッドエレクトロニクス技術は製造プロセスがシンプルで材料消費量が少ないため、理想的なソリューションとして浮上しています。大面積、軽量、フレキシブル、そしてコスト効率の高い製造を可能にします。さらに、常温印刷プロセスであるため、エネルギー消費を大幅に削減でき、耐熱性が低くても、安価なプラスチックフィルム、紙、布などのフレキシブル材料を基板として使用することも可能です。環境に優しい製造技術として、化学エッチングプロセスや廃液排出に伴う問題にも対処します。優れた生分解性を持つ有機機能性材料と基板を採用することで、電子製品による環境汚染の問題に根本的に取り組みます。そのため、プリンテッドエレクトロニクス技術は、エレクトロニクス産業の発展における革新的なソリューションとして広く認識されています。プリンテッドエレクトロニクスにおける重要な技術的側面の一つは、導電性インクの使用です。導電性インクは、典型的には導電性を示す機能性インクです。導電性インクには、導電性ポリマーを用いた真性導電性インクと、導電性粒子を組み込んだドープ導電性インクの2種類があります。ドープ導電性インクの成分は、導電性フィラー、バインダー、溶剤、添加剤です。導電性フィラーの選択は最終製品の具体的な要件に応じて異なり、金属系粒子、炭素系材料、金属酸化物粒子など、導電性と特性が異なる様々な種類の粒子が含まれます。これらの粒子の加工と配合には、ナノテクノロジーの開発がしばしば用いられます。例えば、当社が主に使用している金属系導電性ペーストは、ナノ銀コーティング銅粒子を導電性フィラーとして用い、様々なナノ材料製造技術を用いて加工されています。プリンテッドエレクトロニクスの開発において、導電性インクの革新と最適化は重要な役割を果たします。信頼性の高い導電性を提供するだけでなく、基板との適合性、接着性、安定性といった要件も考慮されています。プリンテッドエレクトロニクス技術の継続的な進歩に伴い、研究開発は導電性インクの応用は、電子機器製造業界にさらなる機会と進歩をもたらすでしょう。

PCB製造における3Dプリンティング技術の応用は急速に進んでいます。1980年代に始まったこの技術は、3Dプリンティング技術の進歩によって現実のものとなりました。この手法では、回路や部品を3次元空間に直接印刷できるため、設計の自由度と柔軟性が向上します。積層造形とも呼ばれる3Dプリンティング技術は、物理的な物体を層ごとに構築することで製造プロセスを実現します。専用の3Dプリンティング装置と材料を使用することで、デジタルモデルを実体のある製品に変換できます。従来の直接加工や切断方法と比較して、3Dプリンティング技術は電子機器製造分野に破壊的な変化をもたらしました。まず、3Dプリンティング技術は製造プロセスを簡素化します。従来の製造プロセスには複雑な加工手順と工具が必要ですが、3Dプリンティング技術はデジタル設計ファイルを直接実体のある製品に変換することで、面倒なプロセス調整や製造準備時間を削減します。これにより、製品開発サイクルが大幅に短縮され、生産効率が向上します。次に、3Dプリンティング技術は高い設計自由度を提供します。 3Dプリンティングは、特定の要件に基づいて複雑な構造や形状を作成することで、高度にカスタマイズされた生産を可能にします。従来の製造方法は工作機械やプロセスの制限によって制約されていましたが、3Dプリンティング技術はこれらの制限を克服し、設計者により大きな創造空間を提供します。さらに、3Dプリンティング技術は、材料の正確な利用と廃棄物の最小化を可能にします。従来の製造方法では、加工や切断に大量の材料が必要になることがよくありますが、3Dプリンティング技術は設計要件に基づいて正確な材料使用を可能にするため、材料の無駄とコストを削減できます。最も重要なのは、3Dプリンティング技術がイノベーションとラピッドプロトタイピングのためのプラットフォームを提供することです。迅速な設計の反復を可能にし、設計者は複数のバージョンのプロトタイプを印刷することで、設計を迅速に検証および改善できます。これは、電子製品の開発および最適化プロセスにとって非常に重要です。一般的に、3Dプリンティングとしても知られる積層造形は、合理化された製造プロセス、高度にカスタマイズ可能な設計、正確な材料利用、そしてイノベーションとラピッドプロトタイピングの利点を提供することで、従来の電子機器製造方法に革命をもたらしました。これにより、エレクトロニクス業界に新しい製造パラダイムが導入され、製品開発のスピードが向上し、イノベーションの新たな可能性が開かれました。

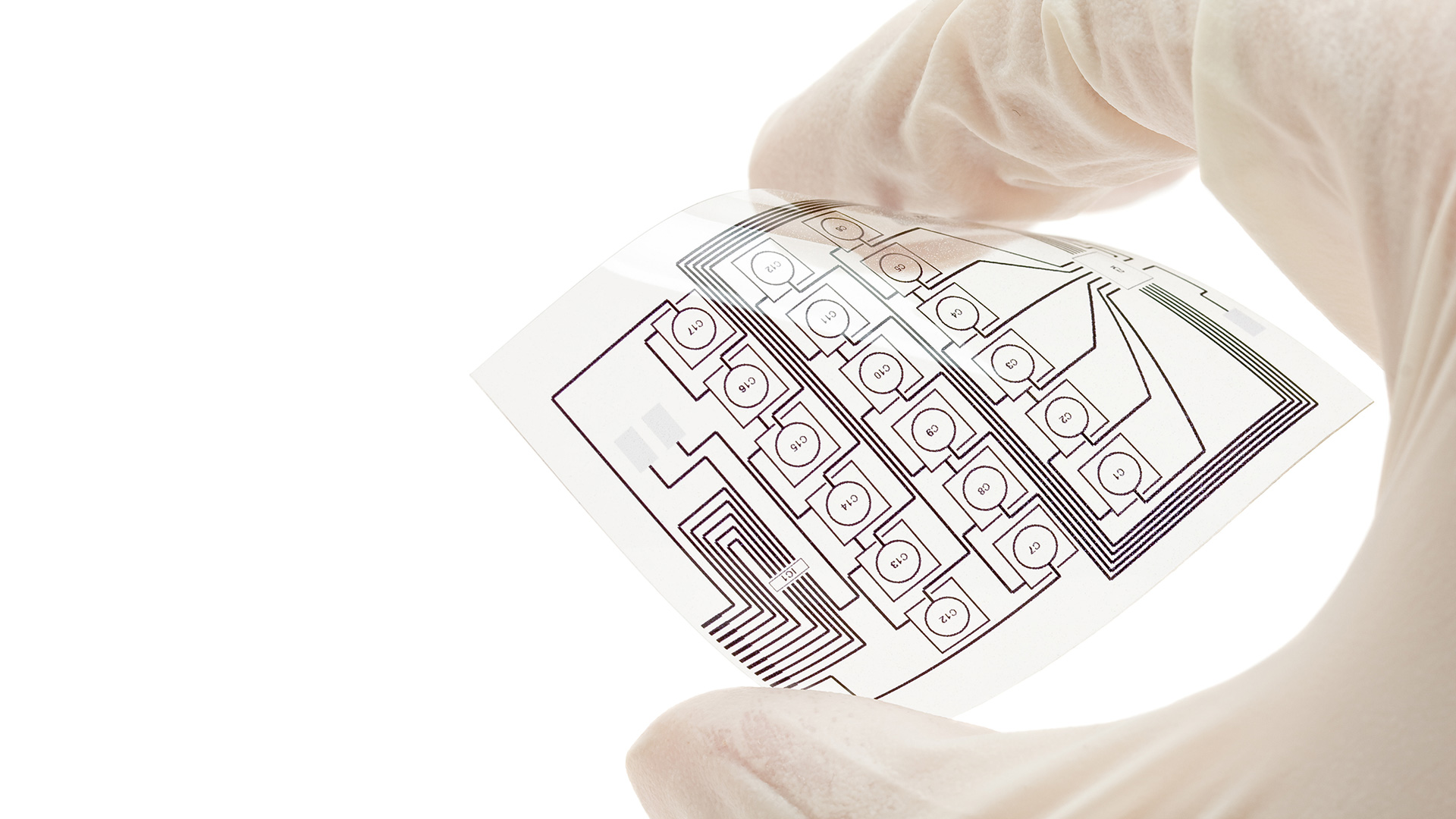

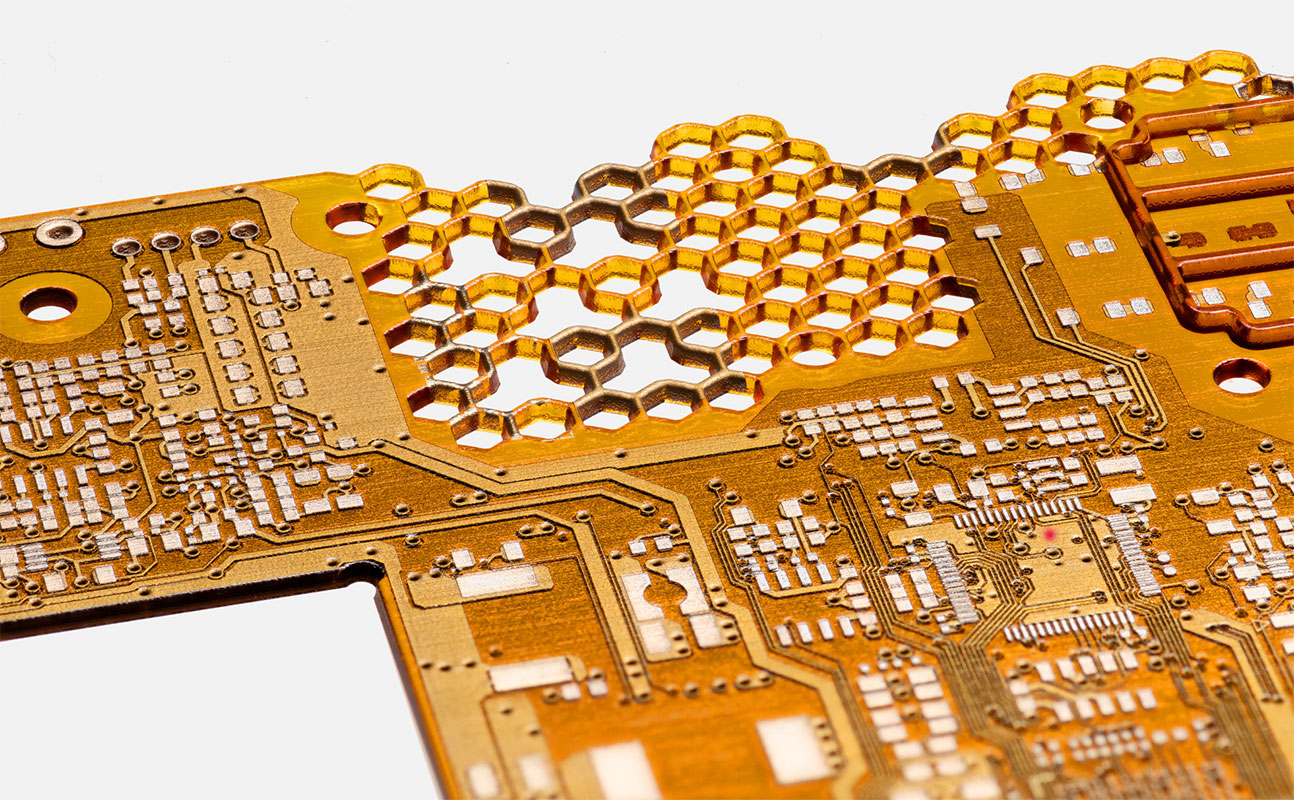

フレキシブルエレクトロニクス技術は1990年代に誕生し、フレキシブル素材と製造プロセスの進歩とともに広く普及してきました。フレキシブル基板上に電子部品を製造し、曲げや伸縮を可能にする技術です。このアプローチはPCBの形状と用途に革命をもたらし、新たなイノベーションの機会を生み出しています。フレキシブルエレクトロニクス技術は、電子製品に柔軟性、屈曲性、薄型性を提供する革新的製造方法です。従来のリジッド電子デバイスと比較して、フレキシブルエレクトロニクス技術は数多くの独自の利点と応用の可能性を秘めています。第一に、フレキシブルエレクトロニクス技術は、電子デバイスが曲げられたり、湾曲したり、変形したりしても正常に動作することを可能にします。これにより、ウェアラブルデバイス、スマートウェア、フレキシブルディスプレイなど、複雑な形状や表面への適応が求められる様々な用途に適しています。フレキシブル基板と部品を用いることで、フレキシブル電子製品は優れた機械的弾力性と適応性を発揮します。第二に、フレキシブルエレクトロニクス技術は軽量コンパクトという利点も提供します。従来のリジッド電子製品と比較して、フレキシブル電子製品は重量とサイズの点で優れています。そのため、航空宇宙、自動車、ヘルスケア、モバイルデバイスなど、幅広い用途に非常に適しています。フレキシブルエレクトロニクスの軽量設計は、製品の携帯性と柔軟性を向上させます。さらに、フレキシブルエレクトロニクス技術は、拡張性と高い生産効率という利点も提供します。印刷、コーティング、レーザー加工といった効率的な製造方法を活用することで、フレキシブルエレクトロニクス製品の大規模かつ低コストな生産が可能になります。従来のリジッドエレクトロニクスの製造方法と比較して、フレキシブルエレクトロニクス技術は材料の無駄やプロセスの複雑さを軽減できるため、生産効率の向上とコスト削減につながります。最も重要なのは、フレキシブルエレクトロニクス技術がイノベーションと多機能性の大きな可能性を提供することです。フレキシブル基板と高度な電子部品を統合することで、曲げられるセンサー、巻き取れるバッテリー、フレキシブル回路など、様々な機能を実現できます。これにより、スマートヘルスケアからインテリジェントな交通機関、モノのインターネット(IoT)、ウェアラブル技術に至るまで、新たな用途や市場を開拓する大きな機会が開かれます。全体として、フレキシブルエレクトロニクス技術は、電子機器製造分野における大きなブレークスルーを表しています。電子製品に柔軟性と曲げやすさを与えるだけでなく、軽量性、拡張性、効率的な生産といった利点も提供します。さらなる技術進歩により、フレキシブルエレクトロニクス技術は、さまざまな分野においてさらなる革新と変革をもたらすでしょう。

ナノプリンティング技術は21世紀初頭に誕生し、ナノスケール精密製造技術の発展によってさらに発展を遂げてきました。この技術は、ナノスケール精密印刷技術を用いてプリント基板上に微細な回路や構造を作製することで、小型化・高性能化を支えています。ナノプリンティング技術は、ナノスケールの精密制御を駆使して材料の微細加工・組立を実現する革新的な製造技術です。基板上にナノスケールレベルでパターンや構造を直接印刷することで、様々な分野における新たな応用の可能性を切り開きます。第一に、ナノスケール印刷技術は高精度・高解像度という利点を有しています。ナノスケール印刷ヘッドと精密制御システムを活用することで、基板上に微細なサイズや複雑な構造を正確に複製することができます。これにより、ナノスケール印刷技術はオプトエレクトロニクス、マイクロエレクトロニクス、バイオメディカル、センサーなどの分野で幅広く応用可能です。高解像度ディスプレイ、マイクロ回路、ナノセンサーなどの製品を製造するための効果的な製造方法を提供します。第二に、ナノスケール印刷技術は高い効率性と拡張性を備えています。従来の製造方法と比較して、ナノスケール印刷技術は、大規模、迅速、かつ費用対効果の高い生産を可能にします。高速印刷プロセスと高度な材料供給システムを採用することで、ナノスケールのパターンを迅速に複製・製造することができます。これにより、ナノスケール印刷技術は工業生産および大規模製造において大きな可能性を秘めており、ナノデバイスの効率的かつ低コストな製造のための新たな道筋を提供します。さらに、ナノスケール印刷技術は、多機能性と材料多様性という利点も備えています。異なる印刷材料とナノスケールパターン設計を選択することにより、様々な機能構造や材料の製造が可能になります。例えば、ナノスケール金属粒子を用いて導電性パターンを作成したり、ナノスケール粒子や繊維を用いてフィルターやバイオセンサーを製造したりすることができます。ナノスケール印刷技術は、多様な機能と特性を持つナノデバイスの設計・製造において、柔軟性と革新性をもたらします。さらに、ナノスケール印刷技術は、ナノサイエンスおよびナノテクノロジー分野の研究と応用を強力にサポートします。ナノ材料、ナノ構造、ナノデバイスの製造において、制御された費用対効果の高いアプローチを提供します。ナノスケール印刷技術の開発は、ナノテクノロジーの推進と商業化のための強力なツールとなり、ナノサイエンスのさらなる進歩と応用を促進します。結論として、ナノスケール印刷技術は、高精度、高効率、多機能性、材料の多様性などの利点を備えた先進的な製造方法と言えます。さまざまな分野への応用が期待されており、イノベーションとブレークスルーを推進します。

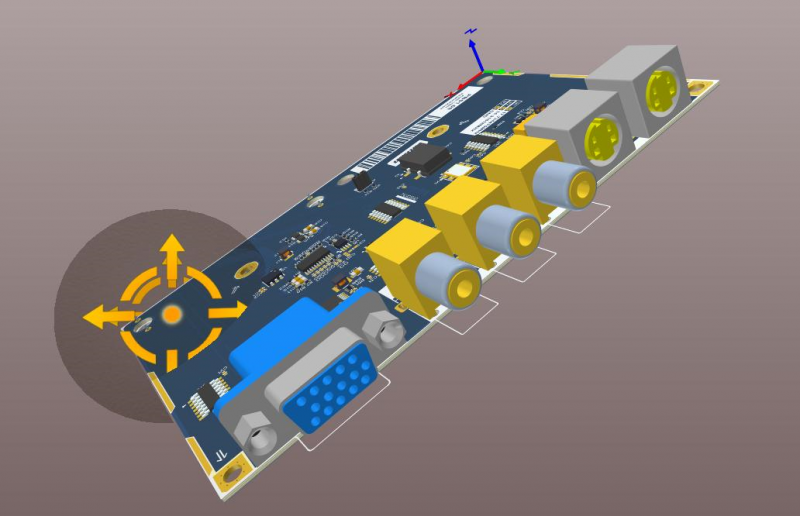

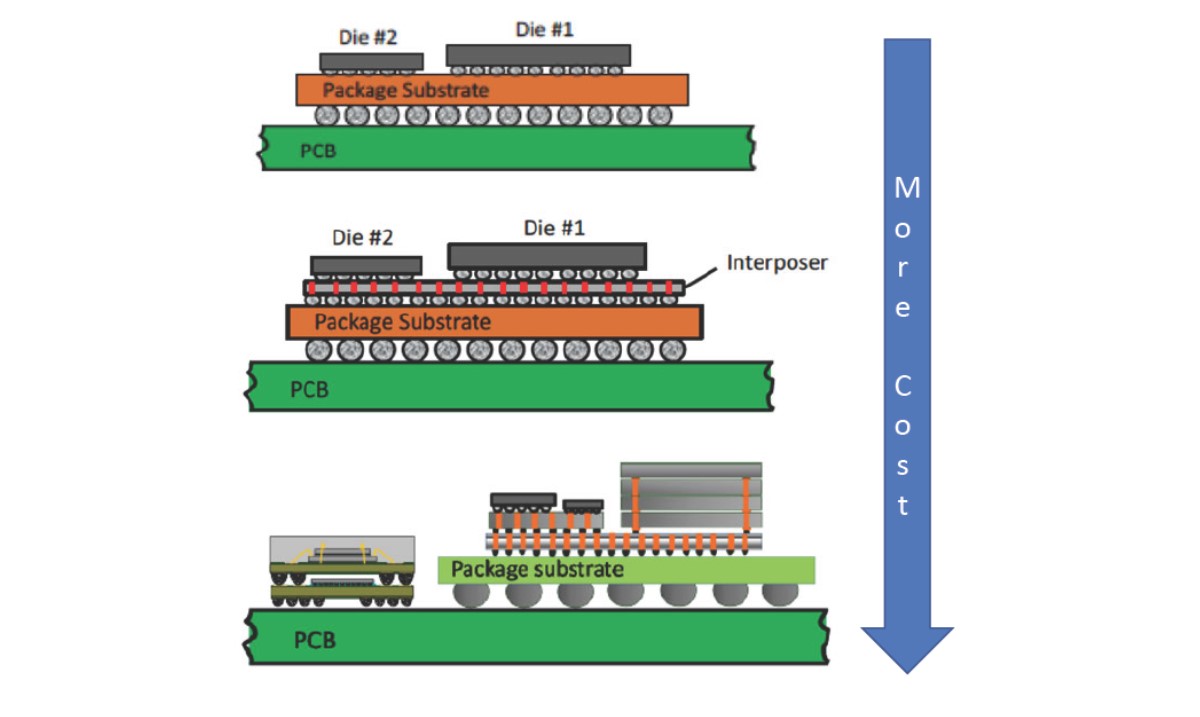

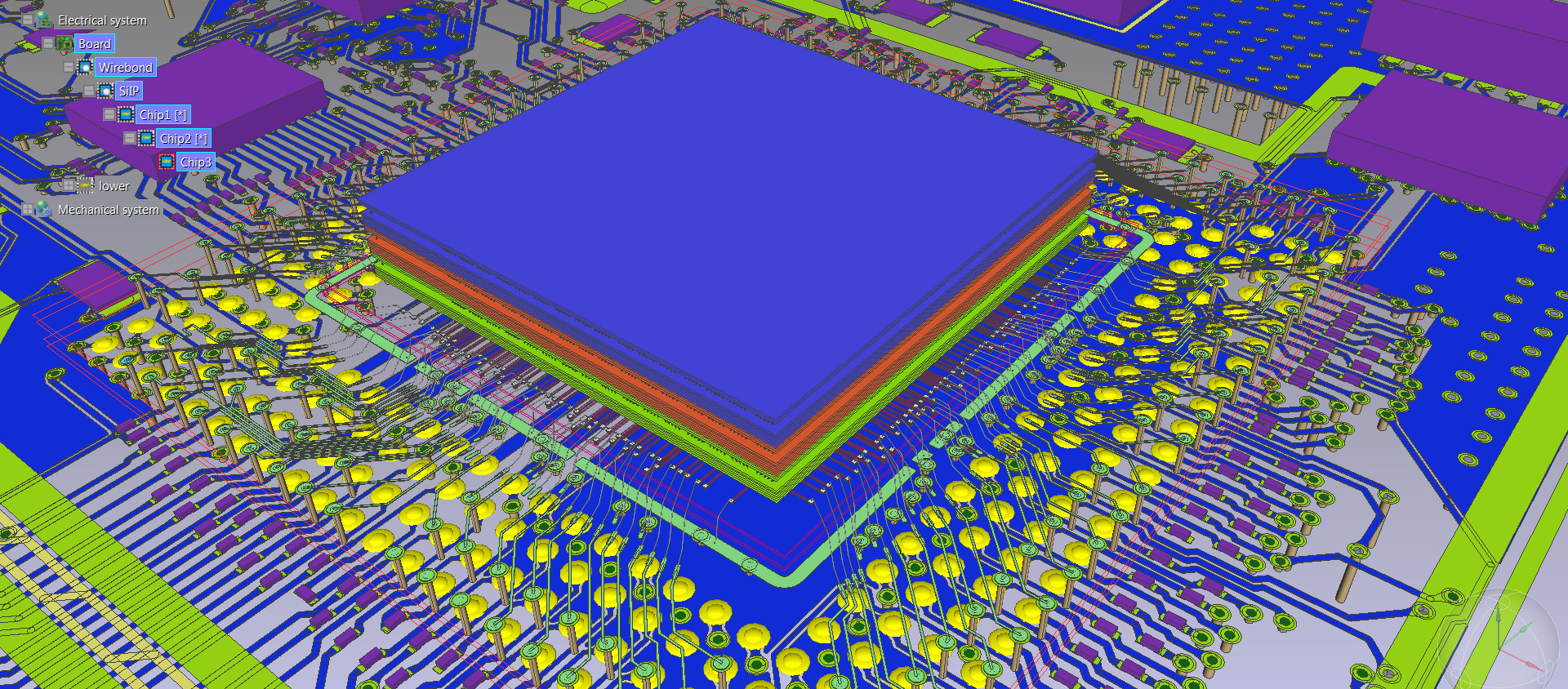

スタック・パッケージング技術は1990年代に誕生し、チップパッケージングとスタッキング技術の進歩とともに進化を遂げてきました。この技術では、単一のチップ内に複数のパッケージ層を積層することで、より高い集積度と性能を実現します。スタック・パッケージング技術は、複数のチップまたはモジュールを単一のダイ上に垂直に積層する高度な集積回路パッケージング手法であり、より高い集積度と性能を実現します。この技術は、高性能コンピューティング、モバイル通信、人工知能、クラウドコンピューティングなどの分野で広く応用されており、電子機器の機能と性能を大幅に向上させています。スタック・パッケージング技術の鍵は、複数のチップまたはモジュールを積層し、マイクロサイズのインターコネクトで相互接続することにあります。この積層構造により、パッケージサイズが小型化され、信号伝送経路が短縮されるため、回路の速度と応答性が向上します。さらに、チップを垂直に積層することでスペース利用率が最大化され、より高い集積度と機能密度につながります。スタック・パッケージング技術を実現する主な手法には、シリコンインターポーザーとチップ間ボンディングの2つがあります。シリコンインターポーザは、複数の機能モジュールを同一チップ上に積層し、ウェーハレベルパッケージングプロセスによる相互接続とパッケージングを可能にする技術です。この技術により外部パッケージピン数が削減され、回路性能と信頼性が向上します。一方、チップツーチップボンディングは、異なるチップまたはモジュールを積層し、微細な相互接続線を介して接続する技術です。この技術により、異なる機能を持つチップ間の高速通信とデータ交換が可能になります。積層パッケージング技術にはいくつかの利点があります。まず、集積度と機能密度が高く、限られたスペースに多くの機能を組み込むことができます。次に、積層パッケージング技術により信号伝送経路が短縮され、信号遅延が低減し、回路応答速度が向上します。

さらに、スタックパッケージを活用することで、異なる機能を持つチップやモジュールを統合し、システムの容積と消費電力を削減できます。さらに、スタックパッケージ技術は放熱性能も向上させ、高出力チップの冷却効率を向上させ、システムの安定性と信頼性を向上させます。まとめると、スタックパッケージ技術は、集積回路のパッケージングと性能に飛躍的な進歩をもたらす破壊的イノベーションです。複数のチップやモジュールを積層することで、高集積化、高速化、小型フォームファクタを実現し、電子機器の開発と革新を推進します。

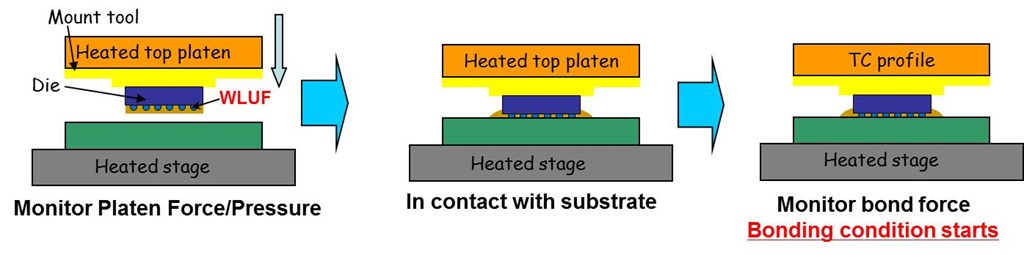

Thermocompression bonding technology originated in the 1990s and has been widely adopted with advancements in packaging and bonding techniques. It involves using heat and pressure to establish a reliable connection between the chip and the substrate, resulting in superior electrical performance. Thermocompression bonding technology is an innovative bonding method widely employed in the field of electronic manufacturing. It achieves reliable connections between wires and the surfaces of electronic devices through high-temperature and high-pressure conditions. The process of thermocompression bonding requires precision and specialized equipment and processes. Firstly, the wires are closely brought into contact with the metal surfaces of electronic devices and subjected to high temperatures and pressures. The high temperature renders the metal surfaces malleable, while the high pressure induces metal diffusion, resulting in a robust metal bond. Through this method, a reliable electrical connection is established between the wires and electronic devices. The thermocompression bonding technique offers several advantages. Firstly, it provides excellent electrical performance and connection reliability. Due to the high strength of the metal bonding, the resistance and voltage drop in the bonding region are low, ensuring good signal transmission and electrical performance. Additionally, the high temperature and pressure during the bonding process help remove oxide layers and contaminants, ensuring the quality and reliability of the connection. Secondly, thermocompression bonding is suitable for a variety of materials and components. It can be used to connect metal wires to semiconductor devices, chips, electronic packaging, and substrates, among other material combinations. This flexibility makes thermocompression bonding a crucial process in electronic manufacturing. Furthermore, thermocompression bonding offers efficiency and automation advantages. It can achieve multiple bonding connections in a short period, making it suitable for large-scale production. Moreover, with the application of automated equipment, the bonding process can achieve high precision and consistency, improving production efficiency and product quality. In summary, thermocompression bonding is an important electronic interconnection method that offers excellent electrical performance, connection reliability, and applicability. It plays a critical role in electronic manufacturing, providing a reliable connection solution for various electronic devices' manufacturing and assembly.

The application of photolithography technology in PCB manufacturing has been continuously advancing. It originated in the 1960s and has evolved with the progress of photolithography equipment and materials. New photolithography techniques have made it possible to achieve smaller line widths and higher resolutions, thereby improving the density and performance of circuit boards. Photolithography technology is a crucial process step in integrated circuit manufacturing. It involves transferring patterned designs onto a photoresist layer using photoresist and photomasks, thereby forming the desired patterns on the surface of the chip. With the constant advancement of technology, photolithography has undergone numerous innovations and advancements to meet the increasingly complex and precise requirements of integrated circuit manufacturing. Firstly, resolution is one of the key directions in the development of lithography technology. As chip sizes shrink and device density increases, manufacturing precision and pattern resolution become crucial. To achieve higher resolution, using shorter wavelengths is a key strategy. From ultraviolet (UV) to deep ultraviolet (DUV) and extreme ultraviolet (EUV), lithography technology has gradually adopted shorter wavelengths to improve resolution and achieve smaller device sizes and higher integration. Secondly, the resist material in lithography technology is also constantly innovating. The resist is a critical image transfer medium, and its performance directly affects the accuracy and quality of pattern transfer. To meet higher resolution and more complex process requirements, new generations of resistant materials continue to emerge. For example, the introduction of chemical amplified resist (CAR) and anti-reflective coating (ARC) technologies has improved the resolution, contrast, and optical performance of the resist, resulting in better pattern transfer effects. In addition, lithography technology has made significant progress in multi-layer and multi-mode processing. To achieve more complex chip designs and functionalities, multi-layer lithography steps and precise overlay of different pattern modes are required. The introduction of multiple patterning techniques, multi-mode lithography, and dual anti-reflective coating (DARC) methods provides lithography processes with higher flexibility and precision, enabling the manufacturing of complex chip structures. Finally, lithography technology also faces challenges and directions for development. For example, emerging technologies such as self-aligned lithography (SAL) and electron beam lithography (EBL) have been proposed and researched to meet the demands for smaller sizes and higher resolution compared to traditional lithography techniques. These technologies offer potential solutions through different principles and methods to achieve finer pattern transfer and higher manufacturing efficiency. In conclusion, lithography technology plays a critical role in integrated circuit manufacturing and is continuously undergoing innovation and development. By continuously improving resolution, enhancing resist materials, implementing multi-layer and multi-mode processes, and exploring new lithography technologies, we can expect further breakthroughs in lithography technology in the future, bringing higher accuracy, greater flexibility, and better performance to integrated circuit manufacturing.

データ駆動型製造は、ビッグデータ、人工知能、機械学習などの技術を活用してPCB製造プロセスを最適化します。21世紀初頭に誕生し、データ分析とインテリジェントアルゴリズムの発展に伴い、広く普及してきました。リアルタイムデータ分析とインテリジェントアルゴリズムにより、製造プロセスをより正確かつ効率的に監視・最適化できるため、生産効率と品質が向上します。データ駆動型製造は、ビッグデータと高度な分析技術に基づく製造手法です。データの収集、分析、適用を通じて生産プロセスと意思決定を最適化し、生産効率、品質、柔軟性を高めます。まず、データ駆動型製造は、リアルタイムのデータ収集と監視に依存します。製造プロセスにおける主要なパラメータと指標は、センサー、IoTデバイス、その他のデータ収集技術を通じてリアルタイムに記録・監視できます。これらのデータは、原材料から完成品まで、サプライチェーン、生産設備の状態、プロセスパラメータ、製品品質など、さまざまな側面をカバーできます。まず、データ駆動型製造は、リアルタイムのデータ収集と監視に依存します。製造プロセスにおける主要なパラメータと指標は、センサー、IoTデバイス、その他のデータ収集技術を通じてリアルタイムに記録・監視できます。このデータは、原材料から完成品に至るまで、サプライチェーン、生産設備の状態、プロセスパラメータ、製品品質など、様々な側面を網羅しています。これらのデータ分析結果に基づき、製造企業はリアルタイムで制御・調整を行い、生産プロセスを最適化することができます。例えば、設備の状態をリアルタイムで監視し、メンテナンスの必要性を予測することで、突発的な故障やダウンタイムを削減できます。生産パラメータと品質指標をリアルタイムで監視することで、プロセスパラメータを調整し、製品品質を向上させることができます。さらに、データ駆動型製造は、インテリジェントな意思決定と計画策定をサポートします。ビッグデータと高度な分析をサプライチェーン管理、需要予測、生産計画に適用することで、製造企業はより正確な需要予測、より効率的な在庫管理、そして最適化された生産計画を実現できます。これにより、在庫コストの削減、納品能力の向上、そして顧客ニーズへの対応が可能になります。データ駆動型製造とは、データと分析技術を活用して製造プロセスと意思決定を最適化する手法です。製造業は、より効率的で柔軟性が高く、高品質な生産を実現し、競争力と顧客満足度を向上させることができます。技術の継続的な発展とデータの蓄積により、データ駆動型製造は、製造業においてますます重要な役割を果たすようになるでしょう。これらの革新的なPCB製造方法は、それぞれ異なる時期に誕生し、技術の進歩とアプリケーションの普及に伴い、数多くの潜在的なメリットをもたらしてきました。生産効率の向上から設計空間の拡大、性能向上から信頼性の向上まで、これらの方法はPCB製造分野に画期的なメリットをもたらしてきました。これらの機会を捉え、革新的な製造方法を継続的に探求し、実装することで、エレクトロニクス産業の発展と革新を推進していくことが不可欠です。

カスタマーサポート