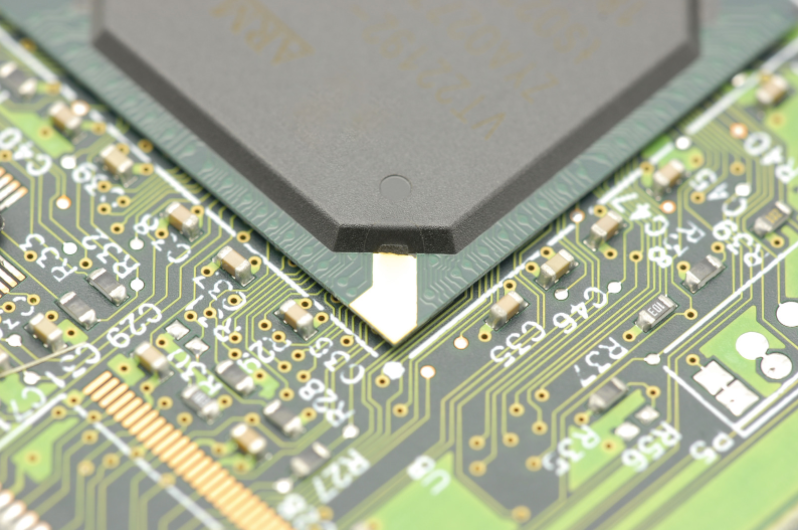

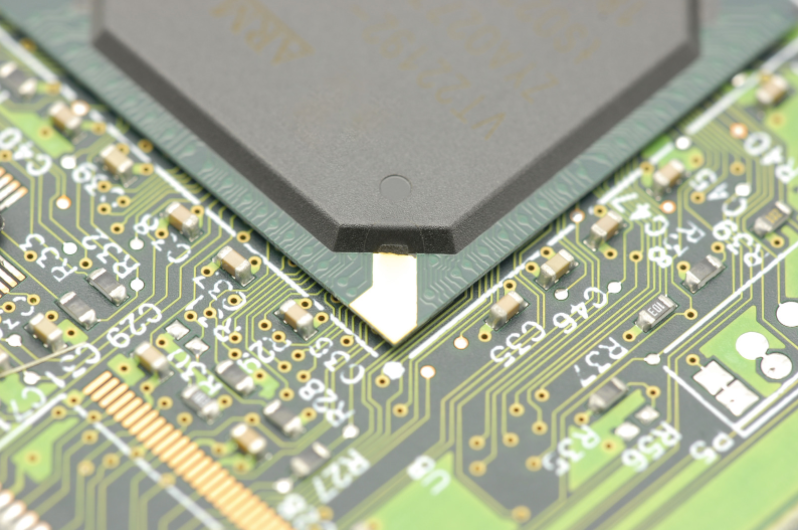

HDI PCBは高密度相互接続PCBの略で、プリント基板の製造に使用される技術の一種です。HDI PCBは高い回路密度で知られ、マイクロブラインドビア技術を利用しています。プリント基板市場で最も急速に成長している分野の1つです。HDI PCBの回路密度の向上により、より微細な線とスペース、より小さなスルーホールとキャプチャパッド、およびより高密度の相互接続パッドの統合が可能になります。HDI PCBはブラインドビアと埋め込みビアを備え、通常は直径0.006以下のマイクロビアが含まれます。1994年9月、米国のPCB業界の協力コンソーシアムであるITRI(相互接続技術研究所)は、オクトーバープロジェクトと呼ばれる高密度回路基板の製造研究に着手しました。彼らは、モトローラのプロトタイプMTV1およびMRTV2.2(1996年6月)を利用し、非機械的なドリル加工法を用いたマイクロブラインドビアの製造を実験しました。これらの方法には、レーザーアブレーション、フォトビア、プラズマエッチング、アルカリエッチングなどが含まれます。高密度相互接続(HDI)回路基板の新時代は、1997年7月15日に発表されたプロジェクトフェーズIラウンド2報告書(10月)をもって正式に幕を開けました。当初、これらの製品は欧米ではSBU(Small Business Unit)と呼ばれ、日本では従来の基板に比べて穴構造が著しく小さいことからMVP(Miniature Vias and Pads)と呼ばれていました。しかし、最終的に米国のIPC(Association Connecting Electronics Industries)によって用語が統一され、「HDI」と命名されました。

HDI PCBと従来のPCBの主な違い

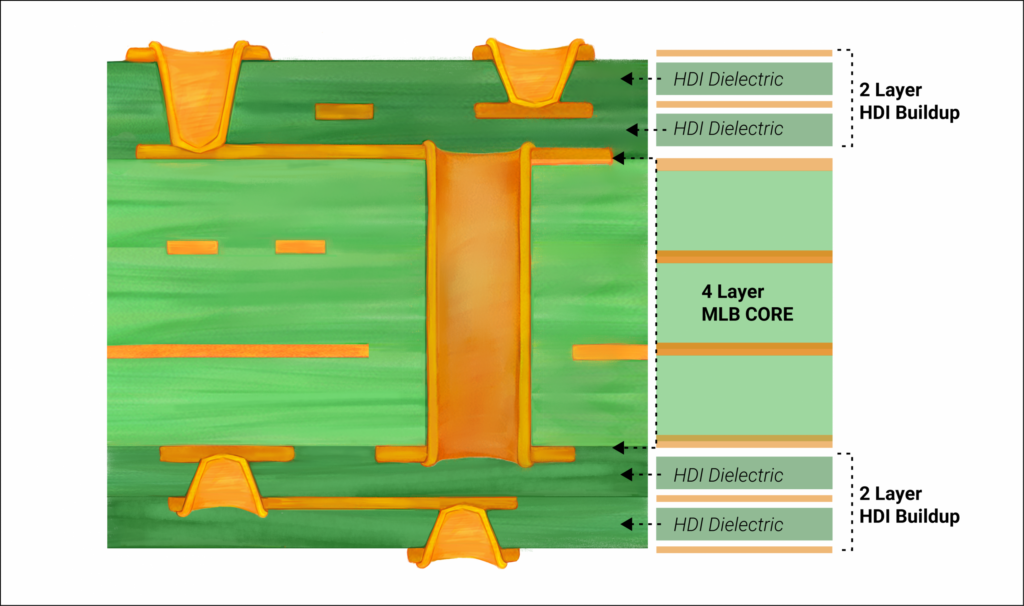

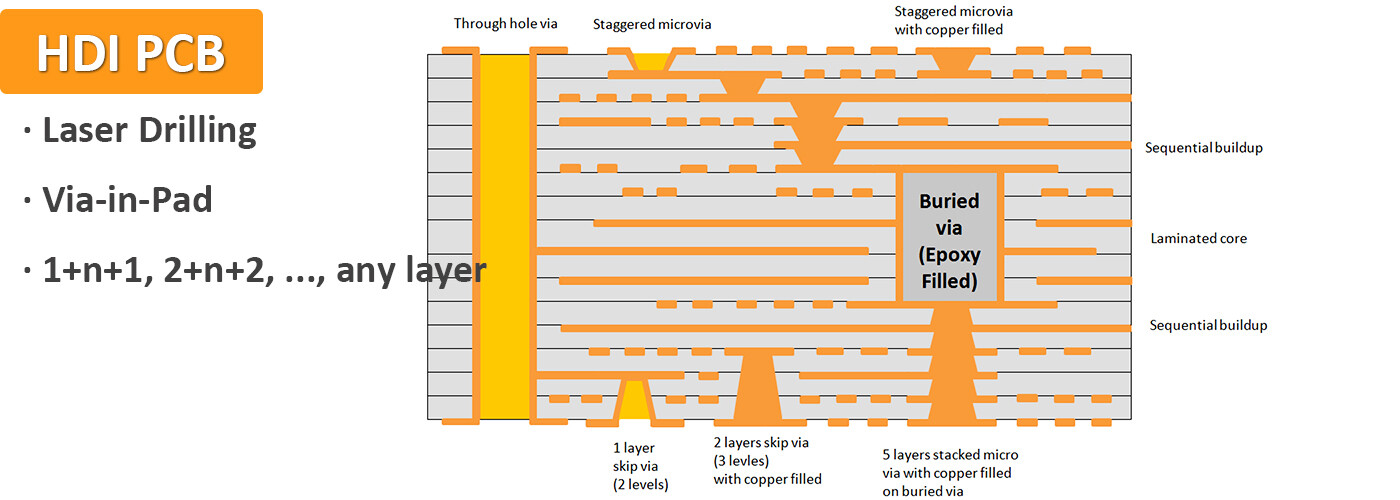

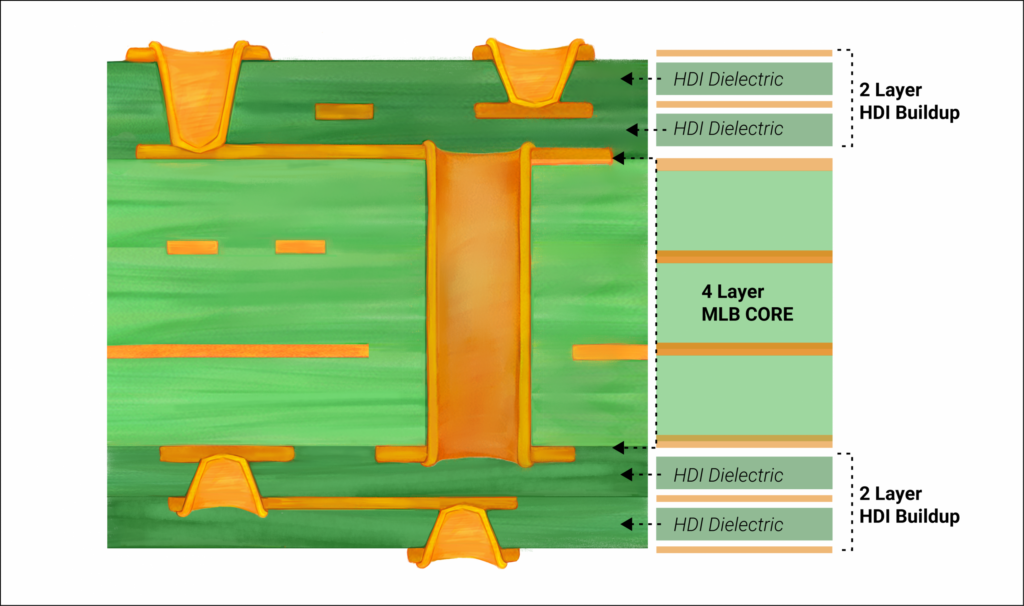

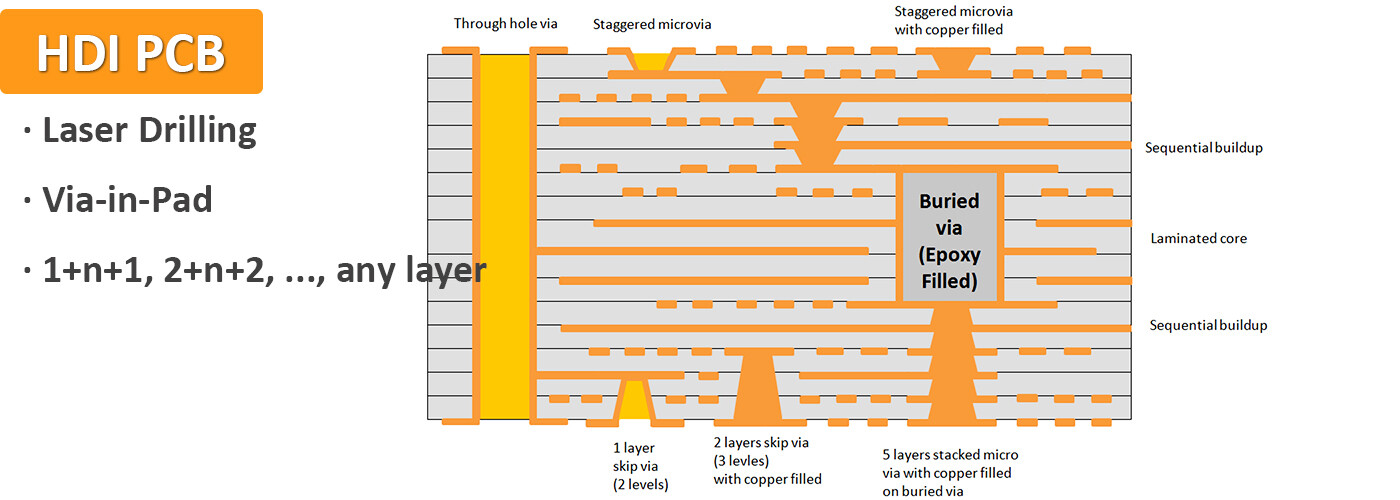

HDI ボードはビルドアップ マルチレイヤー (BUM) ボードとも呼ばれ、従来の両面ボードをコア基板として使用し、連続的に積み重ねてラミネート加工されています。従来の回路基板と比較して、HDI ボードは軽量、薄型、高さが短く、小型などの利点があります。HDI ボードの層間の電気的相互接続は、導電性ビア、埋め込みビア、およびブラインドビアによって実現されます。HDI ボードの構造構成は、マイクロ埋め込みブラインドビアを広範囲に取り入れているため、通常の多層ボードとは異なります。従来の多層回路基板にはスルーホールのみがあり、小さな埋め込みブラインドビアはありません。これらの回路基板の電気的相互接続はスルーホール接続によって実現され、設計要件を満たすにはより多くの層が必要になります。対照的に、HDI ボードはマイクロ埋め込みブラインドビア設計を採用しており、設計ニーズを満たすために必要な層数が少なく、軽量で薄型になっています。

HDI PCBの高い信頼性

銅ピラーは、スタックアップに使用される異なる金属間の熱膨張係数の差によりインピーダンスの不整合を低減し、信頼性を向上させます。さらに、HDI基板は従来のプリント基板と比較して、機械的強度が高いため、湿度や温度などの環境要因に対する感度が低くなります。HDI PCBの高密度相互接続

銅ピラーの使用により、回路基板の層数を増やすことなく高密度相互接続が可能になります。これにより、高価なめっきスルーホールやブラインドビアを必要とせず、基板の片側から反対側への信号配線の柔軟性が向上します。また、銅ピラーの存在は、各層インターフェースに電気接続ポイントを追加することで、異なる層に配線された信号間のクロストークを低減するのにも役立ちます。HDI PCBの小型化

高密度相互接続は、従来の回路基板よりも部品を密に配置することで実現され、同等の性能を維持しながら回路基板全体のサイズを縮小します。例えば、医療機器では、小型パッケージと高伝送速度が求められることが多く、これはHDI PCBでのみ実現可能です。例えば、インプラントは人体内に収まるほど小型である必要がありますが、インプラントに搭載される電子機器は、高速信号伝送を効果的に実現する必要があります。体重を減らす

全体的な体積の削減により、性能や信頼性を損なうことなく、より薄い回路基板を実現できます。また、製造工程で使用する材料の数も削減できるため、材料費と廃棄物処理費用を削減できます。

HDI PCBの低容量と低インダクタンス

相互接続は従来の PCB に比べて静電容量とインダクタンスが低いため、信号の整合性が向上し、ノイズが低減し、帯域幅が広がります。HDI PCBの高性能

HDIボードは、従来のPCBと比較して、放熱性と信号整合性に優れています。高密度化により、必要なインピーダンス特性を維持しながら、部品の小型化と薄層化が可能になります。これにより、デジタル回路とアナログ回路の両方において、特にノイズ耐性と信号整合性の面で優れた性能を発揮します。高度にカスタマイズ可能

HDI PCBは高度なカスタマイズ性を備えており、回路のサイズや厚さだけでなく、特定の要件に合わせて形状も調整可能です。これにより、より小型のフォームファクタ内でより複雑な設計を構築することができ、特にスマートフォンやタブレットなどのスペースが限られたワイヤレスデバイスに有利です。HDI PCBの低コスト

HDI PCBは従来の回路基板に比べて製造コスト効率に優れています。1平方インチあたりの銅箔層数が少ないため、製造コストを削減できます。さらに、高価なスルーホール部品を必要としないため、従来の回路基板よりも製造コストが低く抑えられます。スルーホールまたはマイクロホールの種類と数:HDI PCBのビアまたはマイクロビアの種類と数は、コストに影響を与えます。直径が小さいほど高い精度が求められるため、直径が大きいものよりもコストが高くなります。また、穴の数が増えると価格も上昇します。スタックの高さと層数:必要なスタックの種類もコストに影響を与えます。2-n-2高密度PCBレイアウトは1-n-1よりも複雑なため、コストが高くなります。層数が増えると価格も上昇します。最も費用対効果の高い層数を選択する必要があります。

使用材料: コア材料には、FR4、金属、ガラス繊維、その他の材料を使用できます。表面処理には、ENIG、HASL、浸漬錫、浸漬銀、金メッキなどを選択できます。ENIG は、平坦性およびはんだ付け性の容易さから、HDI で最も一般的な表面処理方法です。複数のラミネーション: 層数とブラインド埋め込み穴の構造によって、必要なラミネーション数が決まります。ラミネーション層が増えるほど処理時間とコストが増加しますが、追加の層に投資することで、製品のパフォーマンスと費用対効果を高めることができます。ビアフィリングとスルーホール: ビアフィリングとスルーホール構成にはコストの違いがある場合もあります。ビアフィリングのマイクロビアは銅で埋めることができますが、スルーホールのマイクロビアは埋めることができません。ブラインド埋め込みビアの埋め込みには、より多くの材料と時間が必要です。PAD サイズ: コストを削減するために、できるだけ早く PAD のサイズを決定することが重要です。適切な PAD サイズを理解することは、設計を効果的かつ経済的に計画するのに役立ちます。生産サイクル:PCBの緊急納品を依頼すると、迅速な注文に対応するために追加のリソースが必要になるため、コストが増加する可能性があります。時には、制御できない直前の状況が発生することもありますが、事前に注文を計画しておくことでコスト効率を向上させることができます。SprintPCBは、迅速な生産リードタイムとカスタマーサービスを提供しています。PCBサプライヤー:PCBパートナーの選択は、HDIボードのコストに大きく影響します。コスト効率を確保するには、競争力のある価格設定でありながら、高品質の製品を効率的に提供できるサプライヤーを選ぶことが重要です。修理や交換用の部品を注文するよりも、高品質の製品を注文する方が望ましいでしょう。

通常の回路基板と比較して、HDI(高密度相互接続)回路基板は、一般的に配線とパッドの密度が高く、トレース幅と間隔が狭くなっています。これらの特性は、ブラインドビア、埋め込みビア、マイクロビアなどの技術を組み込むことで実現されています。これらの技術の進歩により、従来の回路基板と比較して高価になっています。HDI PCB設計の3つの主要原則は次のとおりです。まず、従来のめっきスルーホール(PTH)回路基板とは異なり、マイクロビアを使用します。これにより、内層の配線密度が向上します。次に、スルーホールビアを排除するのに役立つ新しい層スタッキング方法を検討する必要があります。最後に、マイクロビアの配置によってチャネルと経路が作成され、配線が改善されるようにする必要があります。HDI PCBの応用

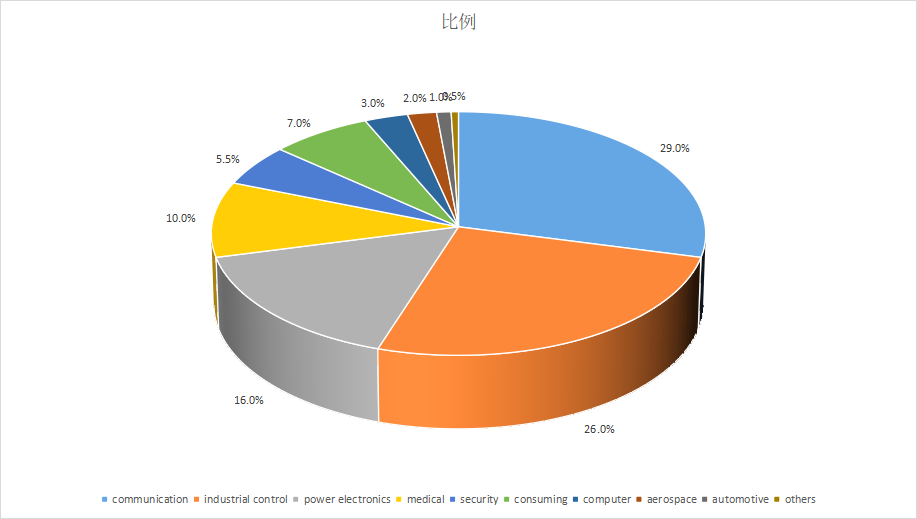

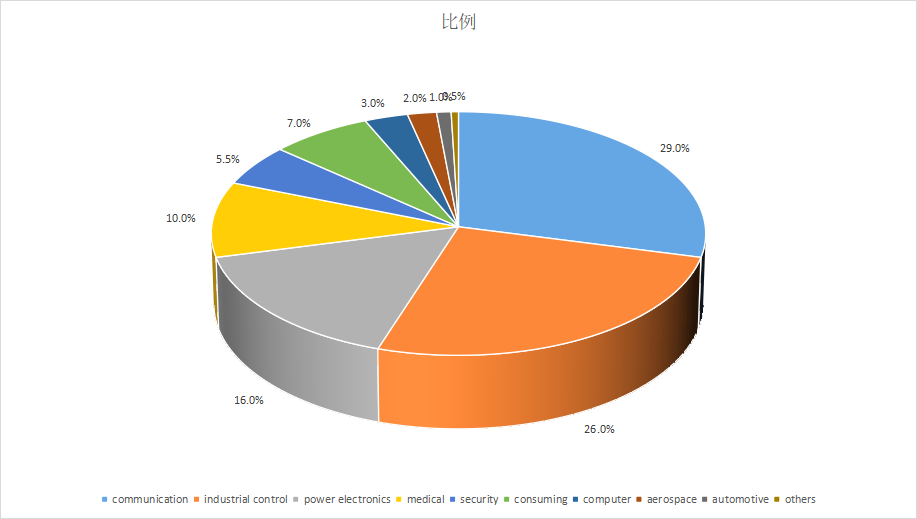

HDI PCBは様々な業界に適しています。前述の通り、スマートフォンやタブレットなどのあらゆる種類のデジタル機器に採用されており、小型化が効果的な応用の鍵となっています。また、自動車、航空機、その他電子製品を必要とする車両にも採用されています。HDI PCBの用途をいくつかご紹介します。

自動車業界における電子製品(ナビゲーション、GPSなど)

スマートフォンと携帯電話

ノートパソコン

ゲーム機

ウェアラブル テクノロジー (Apple Watch、フィットネス トラッカーなど)

通信

HDI産業の今後の発展動向

中国は世界最大のPCB市場となったものの、中国本土の生産能力は依然としてローテク、低付加価値製品が中心となっている。プリスマークの統計によると、2016年、4層、6層、8~16層PCB市場における生産額のそれぞれ19.1%、13.5%、10.4%を中国本土が占めた。ICキャリアボードと18層以上の高層ボードの販売量はそれぞれわずか2.7%と1.2%と低いシェアだった。HDIボードとフレキシブルボードの市場シェアはそれぞれ16.5%と17.1%だった。現在、中国本土の業界では適者生存のプロセスが加速しており、PCB業界はアップグレードの段階に入っている。ハイエンドで最先端製品は依然として日本、台湾、韓国、西ヨーロッパに集中している。技術面では、日本は依然として世界有数のハイエンドPCB生産国であり、高度なHDI基板、パッケージ基板、高密度フレキシブル基板を専門としています。米国は依然として高度に複雑なPCBの研究・生産能力を維持しており、主にハイエンドの多層基板に焦点を当てており、これらは国内の軍事、航空宇宙、通信分野で広く使用されています。韓国と台湾も、パッケージ基板やHDI基板といった高付加価値分野で徐々に競争に参入しています。業界の需要は、HDI(高密度相互接続)技術の急速な発展を牽引しています。スマートフォン、タブレット、ウェアラブルデバイスなどの電子製品は、小型化、多機能化、そしてバッテリー寿命の延長へと進化しています。Appleを例に挙げると、iPhone 4Sは初めてAnylayer HDIを導入し、iPhone XはSLP(Substrate-Like PCB)技術を採用しました。積層型SLP技術により、iPhone XのメインボードはiPhone 8 Plusのメインボードのわずか70%のサイズにまで縮小されました。 5G通信技術の進化に伴い、Huawei、OPPO、vivoは5GモデルにAnylayer HDIメインボードを広く採用しており、メインストリームモデルやローエンドモデルでもメインボードのHDIレベルが向上しています。スマートフォンのメインボードは、単層HDIから高層HDI、任意層HDI、さらにはSLPへと進化し、配線幅/間隔の継続的な縮小と部品密度の向上を実現しています。車載HDI(高密度インターコネクト)製品分野は広大です。インテリジェンス化と自動化のトレンドに伴い、エンターテインメントシステム、ADAS(先進運転支援システム)、自動運転システムを網羅する車載ドメインコントローラーの構成と性能には、大きな成長の可能性があります。この成長は、限られたスペースに詰め込まれた高速コンピューティングチップの数の増加によって促進されています。例えば、TeslaのADASコントローラーは、3層8層HDI設計を採用しています。将来的には、車載用メインボードの開発経路は、携帯電話用メインボードと同様の軌跡を辿り、低レベルから高レベルの HDI プロセスへと進むと予想されます。