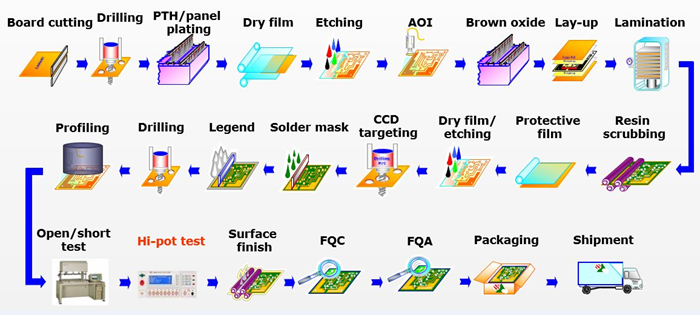

まず、多層PCBの製造プロセスにはいくつのステップがありますか?答えは10ステップで、設計、内層の製造、穴あけ、化学銅めっき、積層、プレス、外層グラフィック処理、外層化学銅めっき、硬化、最終処理が含まれます。次に、これらの10のプロセスについて簡単に紹介し、すぐに理解できるようにします。

まず、多層PCBの製造プロセスにはいくつのステップがありますか?答えは10ステップで、設計、内層の製造、穴あけ、化学銅めっき、積層、プレス、外層グラフィック処理、外層化学銅めっき、硬化、最終処理が含まれます。次に、これらの10のプロセスについて簡単に紹介し、すぐに理解できるようにします。

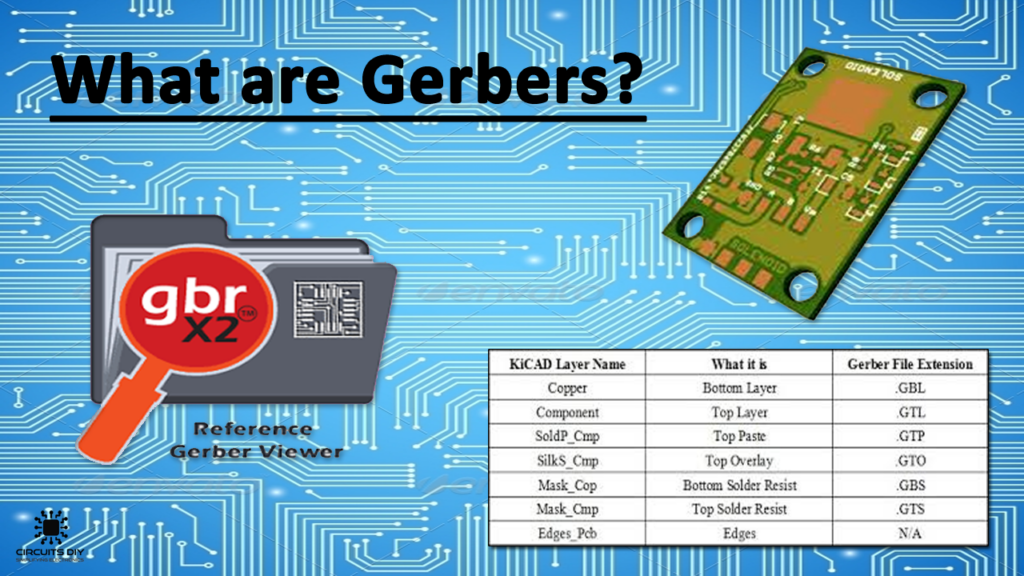

。ガーバーファイルは、PCB製造に使用される標準ファイル形式です。コンポーネント、トレース、パッド、シルクスクリーンなど、PCBのさまざまな層に関するグラフィック情報が含まれています。ガーバーファイルは通常、PCB設計ソフトウェアによって生成され、PCBのグラフィック情報と製造要件をPCBメーカーに伝えるために使用されます。ガーバーファイルは、以下のファイルを含む複数のファイルで構成されています。トップレイヤー:PCBのトップレイヤーにあるコンポーネント、トレース、パッド、その他の機能に関する情報が含まれています。ボトムレイヤー:PCBのボトムレイヤーにあるコンポーネント、トレース、パッド、その他の機能に関する情報が含まれています。シルクスクリーンレイヤー:コンポーネント名や位置など、PCB上のシルクスクリーンに関する情報が含まれています。ソルダーマスクレイヤー:PCB上のソルダーパッドの位置と形状に関する情報が含まれています。ドリルファイル:PCBにドリルで穴を開ける必要がある穴の位置とサイズに関する情報が含まれています。ガーバーファイルはPCB製造プロセスに不可欠な要素です。PCB設計者が設計した回路図を、製造業者が理解し、PCBの製造に使用できるグラフィカル情報に変換します。製造業者はガーバーファイルを使用してPCBを製造し、加工、穴あけ、銅エッチング、その他の製造プロセスにおいて、ガーバーファイルに指定された要件に従います。

。ガーバーファイルは、PCB製造に使用される標準ファイル形式です。コンポーネント、トレース、パッド、シルクスクリーンなど、PCBのさまざまな層に関するグラフィック情報が含まれています。ガーバーファイルは通常、PCB設計ソフトウェアによって生成され、PCBのグラフィック情報と製造要件をPCBメーカーに伝えるために使用されます。ガーバーファイルは、以下のファイルを含む複数のファイルで構成されています。トップレイヤー:PCBのトップレイヤーにあるコンポーネント、トレース、パッド、その他の機能に関する情報が含まれています。ボトムレイヤー:PCBのボトムレイヤーにあるコンポーネント、トレース、パッド、その他の機能に関する情報が含まれています。シルクスクリーンレイヤー:コンポーネント名や位置など、PCB上のシルクスクリーンに関する情報が含まれています。ソルダーマスクレイヤー:PCB上のソルダーパッドの位置と形状に関する情報が含まれています。ドリルファイル:PCBにドリルで穴を開ける必要がある穴の位置とサイズに関する情報が含まれています。ガーバーファイルはPCB製造プロセスに不可欠な要素です。PCB設計者が設計した回路図を、製造業者が理解し、PCBの製造に使用できるグラフィカル情報に変換します。製造業者はガーバーファイルを使用してPCBを製造し、加工、穴あけ、銅エッチング、その他の製造プロセスにおいて、ガーバーファイルに指定された要件に従います。

カスタマーサポート