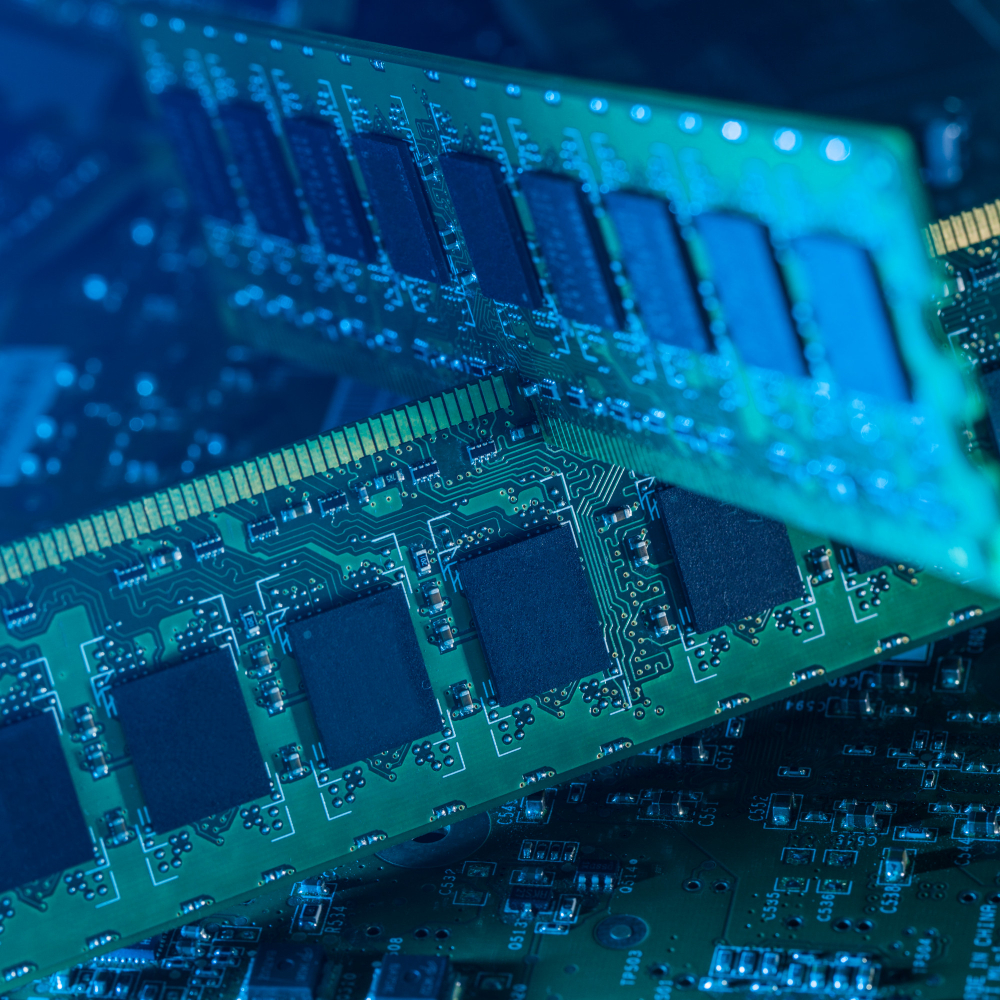

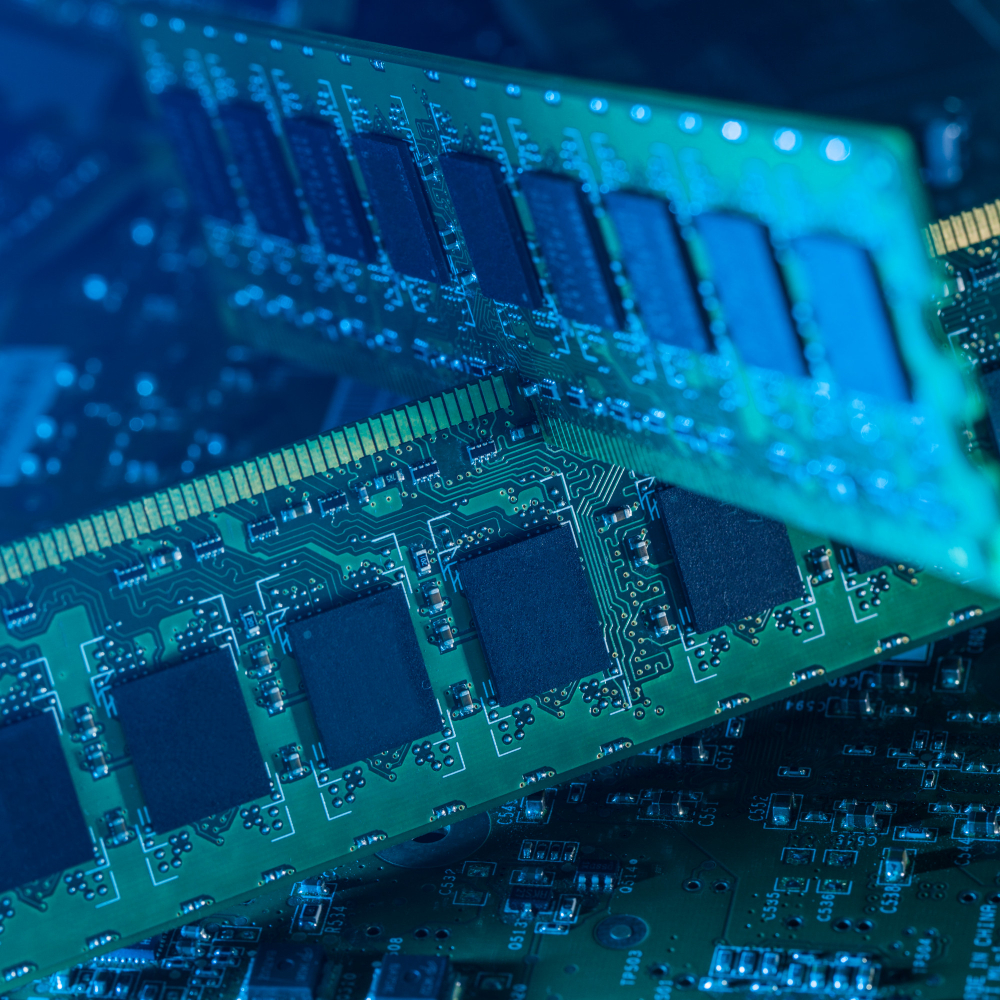

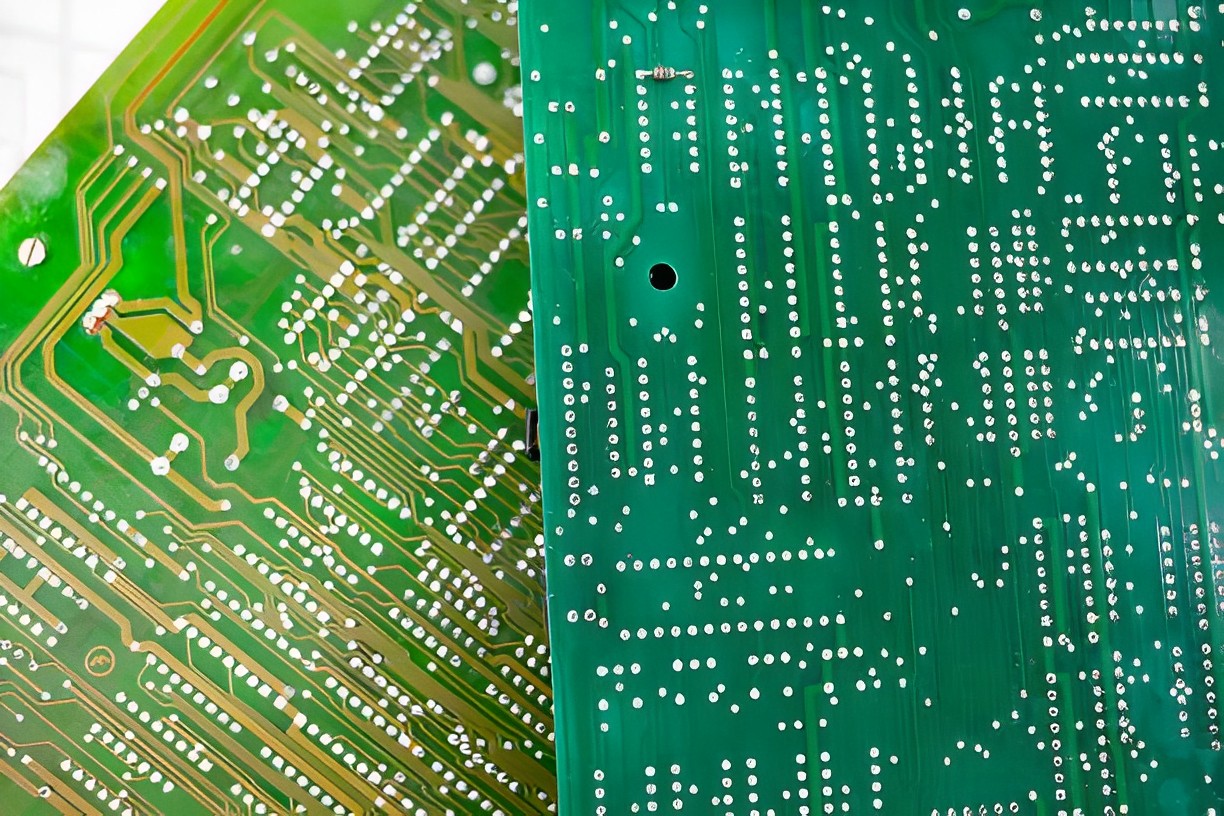

現代のエレクトロニクス産業において、プリント基板(PCB)は極めて重要な部品です。コンピュータ、スマートフォン、自動車、その他あらゆる電子機器において、PCBは電子部品の支持と接続に使用されています。PCBの設計と製造は、電子機器の性能、信頼性、機能性において極めて重要な役割を果たします。PCBの材料選択は、メーカーが設計・製造プロセスにおいて慎重に検討しなければならない重要な決定事項の一つです。材料はそれぞれ異なる電気的、機械的、熱的特性を持ち、PCBの機能性と信頼性に直接影響を及ぼします。したがって、様々なアプリケーションシナリオにおいてPCBが必要な性能を満たすためには、最適なPCB材料を選択することが不可欠です。この記事では、PCBメーカーが最適なPCB材料を選択する方法について考察します。まず、PCB材料の重要性と、それらが電気的性能、機械的性能、そして熱管理に与える影響について紹介します。

次に、PCB材料を選定する際に考慮すべき重要な要素を詳しく解説します。最後に、材料選定に関するガイダンスを提供し、様々な材料オプションに焦点を当てたケーススタディを紹介します。この記事の目的は、PCBメーカーの皆様に貴重なガイダンスと洞察を提供し、材料選定に関する情報に基づいた意思決定を支援することです。

PCB材料の重要性

PCB材料の電気性能への影響

PCB材料は、回路基板の電気的性能を決定する重要な要素です。材料によって異なる電気的特性があり、回路の性能に大きな影響を与える可能性があります。誘電率:PCB材料の誘電率は、基板上の信号の伝播速度を決定します。誘電率が低いほど信号伝播が速くなり、これは高周波アプリケーションにとって不可欠です。誘電率の低い材料を選択すると、信号伝送の遅延と歪みを低減できます。損失係数:損失係数は、材料が信号を減衰させる程度を表します。損失係数が低いほど、材料が信号伝送中のエネルギー損失を低減し、信号の品質と強度を維持していることを示します。高周波アプリケーションでは、損失係数の低い材料を選択することで、信号の減衰とノイズを最小限に抑えることができます。電気絶縁:PCB材料は、基板上の異なる回路層またはトレース間の適切な絶縁を確保するために、優れた電気絶縁特性を示す必要があります。高品質の絶縁材料は、信号のクロストークや回路の短絡を防ぎ、回路の安定性と信頼性を高めます。熱伝導率:PCB材料が熱伝導率に与える影響は、回路の電気的性能に間接的に影響します。材料の熱伝導率は、回路内で発生した熱がどのように放散・拡散するかを決定します。効果的な熱管理は、コンポーネントの過熱を防ぎ、正常な回路動作と信頼性を確保するのに役立ちます。PCB材料の機械的性能への影響

電気的性能に加えて、PCB 材料は回路基板の機械的性能と信頼性にも大きく影響します。 強度と剛性: PCB 材料は、組み立て時および使用時の応力と振動に耐える十分な強度と剛性を持っている必要があります。強度と剛性が高いほど、動作中に回路基板が変形、破損、または損傷するのを防ぎます。 耐熱性: PCB 材料は、高温環境で回路基板の安定性と信頼性を維持するために、優れた耐熱性を示す必要があります。自動車用電子機器や航空宇宙などの特定の用途では、PCB 材料は極端な温度に耐える必要があります。 耐薬品性: PCB 材料は、一般的な化学物質や環境に対して優れた耐性を備えている必要があります。一部の用途、特に産業環境や過酷な環境では、回路基板が腐食性のガス、液体、または化学物質に遭遇する可能性があります。耐薬品性に優れた材料を選択すると、回路基板を損傷から保護できます。PCB材料の熱管理への影響

熱管理は現代の電子機器設計において極めて重要な側面であり、PCB 材料は重要な役割を果たしています。熱伝導率: PCB 材料の熱伝導率は、回路基板上の熱の伝播と放散の速度を決定します。優れた熱伝導率は、回路部品から周囲の環境への熱の迅速な伝達を助け、部品の過熱を防ぎ、システム全体の熱安定性を向上させます。線膨張係数: PCB 材料の線膨張係数は、温度変化による材料の寸法変化を指します。他の部品と一致する線膨張係数を持つ材料を選択すると、熱応力と、熱膨張と収縮によって引き起こされる機械的歪みのリスクが軽減され、回路基板の熱故障のリスクが低くなります。放熱設計: PCB 材料によって、放熱設計やソリューションへの適応性は異なります。高出力回路では、より高い放熱能力を持つ材料を選択するか、放熱銅パッドなどの放熱強化技術を実装する必要がある場合があります。PCB材料の必須要素

PCB材料はプリント回路基板(PCB)の製造に使用される基本的な部品であり、基板の性能と信頼性に直接影響を及ぼします。このセクションでは、導電性、絶縁性、熱性能など、PCB材料の重要な要素について説明します。

導電率:

導電性は、回路を伝搬する信号伝達能力を左右するため、PCB材料にとって非常に重要な特性です。PCBにおける導電性は主に銅箔によって実現されます。一般的に、多層PCBでは厚さ1~3オンスの銅箔が広く使用されています。銅箔が厚いほど抵抗が低く、導電性は向上します。しかし、導電性の高い銅箔を使用すると製造コストも高くなるため、銅箔の厚さを選択する際には、コストと性能のバランスを考慮する必要があります。絶縁:

絶縁性はPCB材料のもう一つの重要な特性であり、回路内の信号が干渉や漏洩を受けないようにします。FR-4(ガラス繊維強化エポキシ樹脂積層板)などの一般的なPCB材料は優れた絶縁性を示します。絶縁性は、材料の誘電率と誘電正接によって測定されます。誘電率は電磁波の伝播速度に対する材料の影響を表し、誘電正接はエネルギー吸収能力を反映します。高周波アプリケーションでは、信号損失と干渉を最小限に抑えるため、誘電率と誘電正接が低い材料を選択する必要があります。熱性能:

PCB材料の熱性能は、回路の信頼性と安定性にとって極めて重要です。主に、材料の熱伝導率とガラス転移温度(Tg)が関係します。熱伝導率は、材料がどれだけ効率的に熱を伝達するかを決定し、特に放熱を必要とする回路にとって重要です。高い熱伝導率は、回路基板上の温度を安定させるのに役立ちます。Tgとは、材料がガラス状態からゴム状態に転移する温度を指し、高温における機械的強度と寸法安定性を反映しています。高Tg材料は高温条件下でも変形や破損に強いため、高温用途に適しています。導電性、絶縁性、熱性能に加えて、機械的特性、耐薬品性、寸法安定性、コストといった他の要素も考慮する必要があります。最適なPCB材料を選択するには、アプリケーション要件、性能指標、費用対効果を総合的に評価する必要があります。サプライヤーが提供する業界標準や技術情報は、メーカーが材料を選択する際に貴重な参考資料となります。PCBメーカーが最適なPCB材料を選択するための基準

特定のアプリケーション要件の調査と理解 最適なPCB材料を選択する前に、PCBメーカーは詳細な調査を行い、アプリケーションの特定の要件を理解する必要があります。考慮すべき重要な点は以下のとおりです。PCBの目的と動作環境

通信機器、医療機器、自動車用電子機器など、PCB の用途を決定します。温度、湿度、腐食性ガスなど、PCB が動作する環境条件を分析します。回路の複雑さと動作周波数

必要な層数や線幅/間隔など、回路の複雑さと階層構造を理解します。高周波アプリケーションでは材料の電気特性に対する要求が厳しいため、回路の動作周波数範囲を決定します。重要な電気的および機械的性能指標:誘電率、誘電正接、制御インピーダンスなどの電気的性能要件を考慮します。曲げ強度、耐衝撃性、表面平坦性などの機械的性能要件を理解します。信頼性要件

PCBの想定ライフサイクルにおける信頼性要件(耐久性、安定性、信頼性の高い接続性など)を決定します。振動、温度変化、湿度変化などの特定のストレス条件下での信頼性要件も考慮します。PCBメーカーは、特定のアプリケーション要件を深く理解することで、適切な材料を選択するための基盤を築くことができます。この段階では、顧客、エンジニア、設計チームとの綿密なコミュニケーションと連携が不可欠です。メーカーは、IPC(Association Connecting Electronics Industries:電子産業協会)の仕様や推奨事項などの業界標準やガイドラインを参照し、特定のアプリケーション分野におけるベストプラクティスを学ぶこともできます。特定のアプリケーション要件を理解した後、PCBメーカーはさまざまな材料の長所と短所をさらに比較検討し、設計要件を満たす最適な材料を選択できます。これには、電気的性能、熱的性能、機械的性能、コスト、材料の入手可能性などの要素を考慮する必要があります。さらに、メーカーは試作と実機試験を通じて、選択した材料の性能と信頼性を検証できます。つまり、特定のアプリケーション要件を調査し理解することは、最適なPCB材料を選択するための重要なステップです。これにより、メーカーは顧客のニーズを満たし、信頼性の高いパフォーマンスを備えた PCB を製造できるようになります。参照PCBメーカーの業界標準とガイドライン

PCBメーカーは、最適なPCB材料を選択する際に、材料の性能と適合性に関する貴重な情報を提供する業界標準とガイドラインを参照できます。以下に、メーカーが考慮すべき一般的な業界標準とガイドラインをいくつか示します。IPC (Association Connecting Electronics Industries:電子工業会)の規格と仕様:

IPC-2221:トレース幅、間隔、穴サイズなどに関するガイドラインを提供する一般的な PCB 設計規格。

IPC-4101: FR-4、CEM-1、PTFE などの材料に対する性能要件を含む、PCB ベース材料の仕様。

IPC-6012: PCB 製造のさまざまな側面を網羅した、リジッド PCB の品質と信頼性に関する仕様。

IPC-6013:フレキシブル PCB の製造に適用される、フレキシブル PCB の品質と信頼性の仕様。

材料サプライヤーからの技術文書と推奨事項:PCB材料サプライヤーは通常、材料特性、適合性、および処理推奨事項に関する情報を提供する技術データシートとアプリケーションガイドを提供しています。メーカーは、サプライヤーが提供する材料データシート、技術マニュアル、およびアプリケーションガイドを参照して、さまざまな材料の長所と短所、および適用範囲を理解できます。業界団体と協会:電気電子技術者協会(IEEE)や米国電子工業会(EIA)などの業界団体は、PCBの設計と製造に関する技術ガイドラインと調査レポートを提供しています。メーカーは、業界の会議、ワークショップ、トレーニングコースに参加して、同業者とネットワークを構築し、経験を交換し、業界のトレンドや技術の進歩に関する最新情報を入手できます。確立された設計および製造のプラクティス:成功した設計および製造の事例から学ぶことで、メーカーは同様のアプリケーションで使用される材料と技術オプションの種類を理解するのに役立ちます。過去の経験と業界のベストプラクティスを参照することで、メーカーは潜在的な問題を回避し、製品の信頼性を向上させることができます。業界標準とガイドラインを参照することで、PCBメーカーはさまざまな材料の性能パラメータ、特性、および適用範囲に関する正確な情報にアクセスできます。これらのガイドラインは、製造業者が材料の適合性をより深く理解し、最適な材料を選択するためのガイダンスを提供するのに役立ちます。ただし、製造業者は、材料の選択が製品ニーズに適合していることを確認するために、特定のアプリケーションの要件に応じて規格とガイドラインを調整することも検討する必要があります。

実際のテストと検証

適切なPCB材料の選択は複雑な作業です。理論データと技術データだけでは、実際のアプリケーションにおける材料の性能を完全に予測することはできないからです。そのため、PCBメーカーは通常、実際のテストと検証を実施し、選択した材料が要件と期待される性能を満たしていることを確認します。プロトタイプの製作とテスト:

PCBメーカーは、選定した材料を使用してプロトタイプを作成し、一連のテストと検証手順を通じてその性能を評価します。これらのテストには、次のようなものがあります。電気性能テスト:材料の誘電率、誘電正接、誘電強度などを測定し、回路の信号伝送要件を満たしていることを確認します。熱性能テスト:材料の熱伝導率、熱膨張係数、Tg(ガラス転移温度)を評価し、高温環境における信頼性を確認します。機械性能テスト:材料の剛性、耐衝撃性、耐クリープ性などをテストし、機械的ストレス下での安定性と信頼性を確認します。環境適応性テスト:プロトタイプを高温、低温、湿度、化学物質などのさまざまな環境条件にさらし、材料の老化や腐食に対する耐性を評価します。信頼性評価:

PCBメーカーは、選定した材料の長期信頼性評価も実施しています。これには、加速寿命試験、熱サイクル試験、湿度温度サイクル試験などが含まれており、実際の動作条件下での性能安定性をシミュレートします。これらの試験は、メーカーが材料の寿命と信頼性を判断し、長期使用中に発生する可能性のある問題を予測するのに役立ちます。コストと加工性の考慮:

実際の試験と検証プロセスにおいて、PCBメーカーは選定した材料の費用対効果と加工性も評価します。材料コストには、原材料調達、加工・製造コスト、そしてその後のメンテナンスコストといった要素が含まれる場合があります。さらに、メーカーは、選択した材料が自社の製造プロセスに適していることを確認するために、切断性、穴あけ性、積層性といった材料の加工性も考慮します。実際の試験と検証を通じて、PCBメーカーは選定した材料の実際の性能をより深く理解し、意図したアプリケーションの要件を満たすことを確認できます。この方法は、不適切な材料選択によるリスクを軽減し、生産の遅延やコスト損失を削減するのにも役立ちます。さらに、メーカーは実際のアプリケーション経験を蓄積することで、将来のプロジェクトにおいてより正確な材料選択の推奨事項を提供することができます。実際の試験と検証には時間がかかる場合もありますが、最適なPCB材料を選択するための重要なステップです。綿密な試験と検証を通じて、メーカーは選定した材料が特定の要件を満たし、優れた回路性能と信頼性を実現することを保証できます。一般的なPCB材料の選択に関するケーススタディ

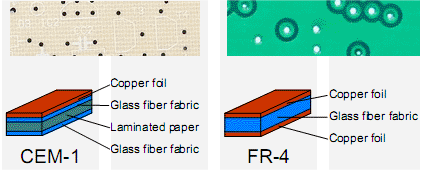

このセクションでは、PCBメーカーが特定のアプリケーション要件を満たす最適な材料を選択する方法をより深く理解できるよう、一般的なPCB材料の選択に関するいくつかのケーススタディを紹介します。低コストアプリケーション:FR-4およびCEM-1

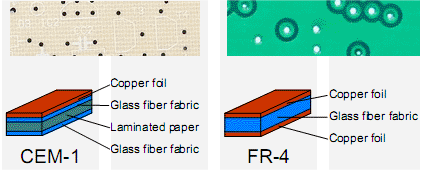

FR-4は、最も使用されているPCB基板材料の1つです。優れた電気的性能、機械的強度、耐熱性を備えています。ガラス繊維強化エポキシ樹脂ベースの材料で、価格が安く、一般的な電子製品や低コストの用途に適しています。 CEM-1は、セルロース紙マトリックスとエポキシ樹脂で作られた、もう1つの一般的な低コストのPCB材料です。安価で、シンプルな単層または二層回路基板に適しています。 高周波用途:PTFEおよびRF-35 PTFEは、優れた誘電性能と低損失特性で知られる、高周波用途でよく使用される材料です。高周波範囲で低い伝送損失と優れた信号整合性を提供するため、無線通信、レーダー、衛星システムに適しています。 RF-35は、セラミック充填ポリマーで構成された特殊な高周波材料です。誘電率と誘電損失が低く、高速データ伝送や、RFアンテナやマイクロ波回路などの高周波用途に適しています。高温用途:高TG材料とセラミック基板 高TG材料はガラス転移温度(TG)が高く、高温環境下でも優れた性能安定性を維持できます。これらの材料は、車載電子機器、産業用制御装置、航空宇宙システムなどの高温用途に適しています。セラミック基板は、耐熱性、機械的強度、優れた熱伝導性で知られる材料です。主に、パワーモジュール、パワーアンプ、電気自動車コントローラーなどの電子電力用途に使用されます。特殊用途:メタルコアPCBとフレキシブルPCB メタルコアPCBは、金属基板上に絶縁層を塗布したもので、放熱や高出力用途に使用されます。優れた熱伝導性を備え、LED照明、パワーモジュール、モータードライバーなどの高出力回路に適しています。フレキシブルPCBは、柔軟なポリイミド(PI)またはポリエステル(PET)材料で作られており、柔軟性と折り畳み性を備えています。ウェアラブルデバイス、モバイルデバイス、自動車内装電子機器など、省スペース、折り曲げ、折りたたみが求められる用途に適しています。これらのケーススタディは、様々なアプリケーションシナリオにおける一般的なPCB材料の選択例を示しています。ただし、各アプリケーションには固有の要件と制約があることを強調しておくことが重要です。したがって、PCB材料を選択する際には、アプリケーションのニーズ、性能仕様、コスト、入手可能性といった要素を考慮することが重要です。特殊なアプリケーションの場合、最適なPCB材料を選択するには、さらなる調査とテストが必要になる場合があります。結論として、PCBメーカーは、PCBに最適な材料を選択する際に、さまざまな要素を考慮する必要があります。特定のアプリケーションの要件を考慮する必要があります。性能指標、コスト、そして入手可能性。業界標準を参照し、実践的な試験と検証を実施することで、メーカーは情報に基づいた意思決定を行うことができます。継続的な技術進歩と材料革新により、PCBメーカーは回路の性能と信頼性を向上させるための選択肢と機会をさらに増やすことができます。

SprintPCBでPCB製造をレベルアップしましょう。SprintPCBは、世界中のお客様に卓越したPCB製造サービスを提供する、卓越したハイテク企業です。豊富な業界経験と競争力のある価格設定により、お客様は組織の最も重要な側面に集中することができます。SprintPCBとどのように協力し、目標達成を支援できるか、ぜひお気軽にお問い合わせください。