現代のエレクトロニクス業界において、PCBの納期は極めて重要な課題です。技術の進歩と市場競争の激化に伴い、高品質なPCB製品への需要はますます高まっています。この課題は、複雑なPCB設計の分野で特に顕著です。お客様は、高まる市場の需要と急速に進化する革新的な設計に対応するため、複雑なPCBを可能な限り短期間で完成品として受け取ることを期待しています。

そこで、私たちは重要な問いに直面しています。複雑なPCBを7日以内に納品することは可能でしょうか?この記事では、PCB納品の課題を深く掘り下げ、実例を通して事実に基づいた証拠を提供します。より迅速、効率的、そして信頼性の高いPCB納品を可能にする潜在的なソリューションと革新的なテクノロジーを探ります。時間に制約のある企業の皆様、PCBの納期に関心のある読者の皆様にとって、この記事は貴重な洞察と実践的なアドバイスを提供します。厳しい納期内で複雑なPCBを納品する可能性を探っていきましょう。

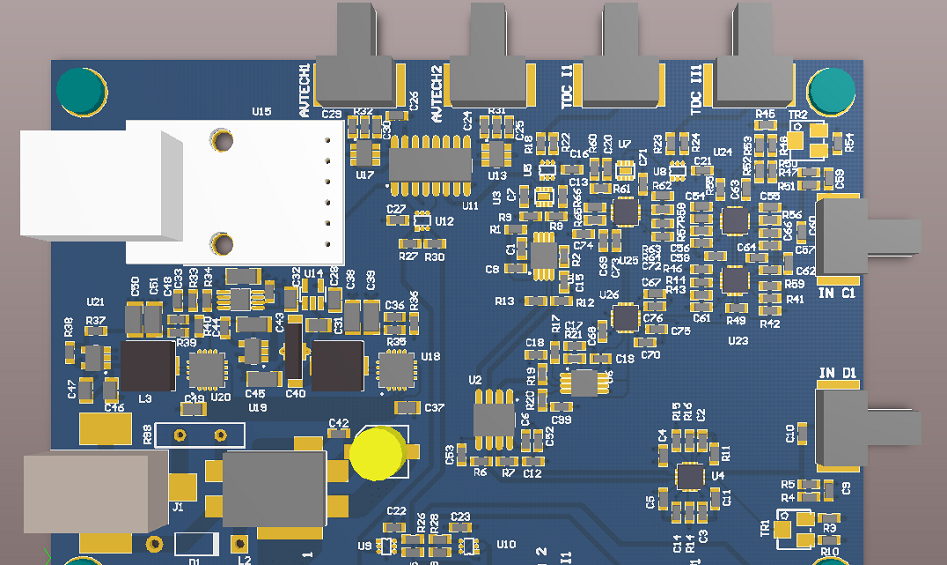

複雑なPCB設計には多くの課題があり、設計者や製造業者はそれらを克服するために特別な戦略と技術を駆使する必要があります。まず、複雑なPCBは多くの場合、多層構造になっています。従来の両面または4層PCBと比較して、多層PCBはより多くの信号プレーンと電源プレーンを収容するために、より複雑な構造になっています。このような設計では、より高い配線密度と層間接続が必要となるため、配線とレイアウトに課題が生じます。次に、複雑なPCBでは、高密度配線が必要となることがよくあります。電子機器の小型化、軽量化、高性能化に伴い、PCB上に部品を密集して配置することが求められています。これにより、細い線幅、狭い間隔、小型パッケージの部品など、配線作業はより複雑になっています。これらの要件は、配線プロセスの複雑さと難しさを増すだけでなく、設計および製造段階で問題が発生する可能性も高まります。さらに、複雑なPCBの需要は、アプリケーション分野にも関連しています。例えば、通信機器、医療機器、産業オートメーションなどの分野では、PCBに対する要件が高まっています。通信機器では、高速データ伝送と安定した信号品質が求められます。医療機器では、高精度なセンサーや複雑な制御回路の搭載が求められる場合があります。産業オートメーションシステムは、過酷な環境条件に耐えながら信頼性と安定性を維持する必要があります。これらの要件を満たすには、複雑なPCB設計が不可欠であり、納期へのプレッシャーも増大します。これらの課題と要件に対処するために、設計者と製造業者は、複雑なPCBの設計・製造プロセスを最適化するための幅広い戦略と技術を採用する必要があります。これには、多層設計や高密度配線をサポートする高度な設計ソフトウェアやツールの使用が含まれる場合があります。さらに、信号品質解析と電磁両立性設計を実施することで、回路の信頼性と性能を確保できます。さらに、潜在的な問題を早期に特定し解決するためには、緊密な連携とコミュニケーションが不可欠です。

例えば、Altium Designer、Cadence Allegro、Mentor Graphics PADSといった最新のPCB設計ソフトウェアは、強力な機能とユーザーフレンドリーなインターフェースを備えており、複雑なPCB設計プロセスにおける設計者の作業効率向上に貢献します。これらのソフトウェアソリューションは、ルールチェック、シグナルインテグリティ解析、電磁両立性検証を自動的に実行できる高度なレイアウト・配線ツールを提供し、設計の精度と信頼性を確保します。

もう1つの例として、SPICEシミュレータや高周波電磁界シミュレーションソフトウェアなどのシミュレーションツールが挙げられます。これらのツールは回路の性能と動作をシミュレートできるため、設計者は設計段階で潜在的な問題を特定し、対処することができます。シグナルインテグリティシミュレーションや電磁両立性シミュレーションを実施することで、設計者は信号の歪み、クロストーク、干渉を引き起こす可能性のある要因を予測・修正することができ、PCB設計の性能と信頼性を向上させることができます。さらに、高度なPCB設計ツールは3Dレイアウトとパッケージ設計もサポートしています。設計者は3D CADツールを使用してPCBレイアウトを視覚化し、正確な部品配置とスペース利用を実現できます。同時に、パッケージライブラリとパッケージエディタを使用することで、設計者は複雑なPCBに適したパッケージを選択・カスタマイズし、高密度配線と小型化の要件を満たすことができます。

PCBの納期という課題において、PCB設計の最適化は、納期を大幅に短縮し、生産効率を向上させるための重要なステップです。ここでは、PCB設計・納期プロセスを迅速化するために活用できる効果的な方法と実践例をいくつか紹介します。まず、合理的なレイアウト計画が鍵となります。部品の配置と配線経路を慎重に計画することで、信号干渉やEMIの問題を軽減し、後工程のデバッグや修正の必要性を軽減できます。例えば、高速信号伝送用のPCB設計では、主要な信号線を短く直線的な経路に配置することで、伝送遅延と信号歪みを低減します。レイアウトを最適化することで、PCBの物理的なサイズも縮小できるため、製造コストと材料の無駄を削減できます。次に、シグナルインテグリティ解析を実行することは、高品質な設計を保証するための重要なステップです。専門的なPCB設計ソフトウェアとシミュレーションツールを使用することで、回路性能をシミュレーション・評価し、反射、クロストーク、タイミングスキューなどの潜在的なシグナルインテグリティの問題を検出することができます。これらの問題を早期に特定して対処することで、後工程の手直しや修正の必要性を軽減し、納期の短縮につながります。さらに、電磁両立性(EMC)設計もPCB設計の最適化において重要な側面です。適切なアース線レイアウト、電源フィルタリング、シールド技術などの対策は、電磁放射や電磁感度の問題を効果的に低減し、電磁環境下におけるPCBの正常な動作を確保します。最適化されたEMC設計は、その後のデバッグや修理にかかる時間を短縮し、製品の信頼性とコンプライアンスを向上させます。これらの最適化手法の有効性を裏付ける実例を紹介します。ある通信機器メーカーは、高周波無線通信モジュール用のPCBを迅速に納品する必要がありました。設計チームは、最適化されたレイアウトとシグナルインテグリティ解析を実施することで、信号伝送遅延とノイズ干渉を低減し、モジュールの性能を向上させることに成功しました。同時に、専門的なEMC設計技術を導入することで、電磁環境下におけるモジュールの安定した動作を確保しました。これらの最適化対策のおかげで、メーカーは厳しい納期内に高品質のPCBモジュールを製造・納入することができました。PCB設計の最適化、合理的なレイアウト計画、シグナルインテグリティ解析、電磁両立性設計を実施することで、設計のやり直しや修理にかかる時間を大幅に短縮し、PCBの納期を短縮することができます。これらの実践により、PCB のパフォーマンスと信頼性が向上するだけでなく、メーカーが新製品をより早く発売し、競争の激しい市場で顧客の要求を満たすことにも役立ちます。

効率的なPCB納入プロセスを実現するには、コラボレーションとサプライチェーンの最適化が重要な役割を果たします。サプライヤー、メーカー、アセンブラとの緊密な連携を通じて、すべての連携の相乗効果を確保し、生産効率と納入速度を最大化することができます。まず、サプライヤーとの連携は、高品質のPCB主要材料の入手に不可欠です。サプライヤーとの安定した協力関係を構築し、必要な材料の仕様、納期、数量をタイムリーに伝達することで、遅延や品質問題を回避できます。さらに、プロジェクト要件や技術仕様をサプライヤーと共有することで、見積もりや納期の約束をより正確にすることができ、生産スケジュールの計画を改善できます。次に、メーカーとの連携は、PCB製造プロセスの効率的な運用を確保する上で重要です。PCBの設計とレイアウトの要件を早い段階でメーカーに伝えることで、潜在的な製造上の問題を回避し、製造前に実現可能性を評価することができます。さらに、設計ファイルや詳細なプロセス要件をメーカーと共有することで、PCB製造プロセスが期待通りに実行されることを保証し、調整や修理の必要性を減らし、リードタイムを短縮することができます。最後に、アセンブラとの連携は、スムーズなPCB組立およびテストプロセスを確保する上で重要です。設計ファイルと組立要件を組立業者と共有することで、PCBレイアウトが組立要件を満たしていることを保証し、潜在的な問題を事前に解決できます。さらに、組立とテストに関する要件とスケジュールをタイムリーに伝達することで、生産計画を調整し、組立済みPCBのタイムリーな納品を確保できます。成功事例の一つとして、緊急の納品要件下においてサプライチェーンパートナーと緊密な協力関係を築いた企業が挙げられます。定期的な会議とコミュニケーションを通じて、サプライヤーから主要資材をタイムリーに入手し、メーカーと協力して設計・製造上の問題を解決しています。さらに、組立業者との緊密な連携により、効率的なPCB組立とテストが確保され、最終的に複雑なPCBの生産と納品を短期間で完了することに成功しました。協働とサプライチェーンの最適化を通じて、関係者間の効率的なコミュニケーションと調整は、時間遅延、作業ミス、重複作業の削減につながり、PCB納入プロセス全体の信頼性とスピードを向上させます。この協働モデルは、PCB業界にとってより効率的で持続可能な納入ソリューションを生み出し、業界の発展と革新を促進するでしょう。

PCBの納期における課題において、ベストプラクティスをいくつか導入することで、時間的プレッシャーへの対応を効率化し、納期効率を向上させることができます。まず、効率的なプロジェクト管理プロセスを確立することが重要です。これには、プロジェクトチーム間の明確なコミュニケーション、明確なマイルストーンと納期、そして適切なリソース配分の確保が含まれます。効果的なプロジェクト管理によって、納期の遅延やエラーを最小限に抑えることができます。

第二に、高度な製造・試験設備の導入も納期短縮の鍵となります。技術の継続的な進歩により、最新の製造設備は生産速度の高速化と生産能力の向上を実現しています。自動化された生産ラインと高度な試験設備は、人的ミスを削減し、製造・組立の精度と効率を向上させます。さらに、品質管理・検査プロセスを導入することで、納品されるPCBが高い品質基準を満たしていることを保証できます。もう一つの重要な取り組みは、専門的な技術チームを育成することです。複雑なPCBを迅速かつ正確に納品するには、PCB設計・製造分野における専門知識とスキルが不可欠です。継続的なトレーニングと学習プログラムにより、技術チームは最新の設計・製造技術を常に把握することができます。同時に、チームメンバー間の協力と知識共有を促進することで、問題解決と意思決定プロセスを迅速化し、納品効率をさらに向上させることができます。ベストプラクティスに加えて、将来の開発動向はPCB納品においてより多くの機会と課題をもたらします。有望なトレンドの一つは、PCB製造における拡張現実(AR)技術の応用です。 AR技術を活用することで、製造担当者はヘッドマウントディスプレイやスマートフォンのアプリケーションを通じて、PCBのレイアウト、組み立て、接続情報をリアルタイムで確認できます。これにより、生産の精度とスピードが向上し、人的ミスも削減されます。さらに、自動化のさらなる進歩は、PCBの納品にもプラスの影響を与えるでしょう。機械学習や人工知能技術の発展により、より多くの製造工程を自動化・インテリジェント化できるようになり、人的介入を減らし、納品を迅速化できます。例えば、自動化された部品検査システムや品質管理システムは、製造上の問題を迅速に特定して修正できるため、全体的な納品効率が向上します。複雑なPCBを7日以内に納品することは依然として課題ですが、最適化された設計、迅速な製造技術の採用、そして協力的なコラボレーションとサプライチェーンの最適化を通じて、この目標に向けて前進しています。継続的な努力と革新により、高品質で複雑なPCBをより短期間で提供し、エレクトロニクス産業の発展と革新を推進することが期待されています。

カスタマーサポート