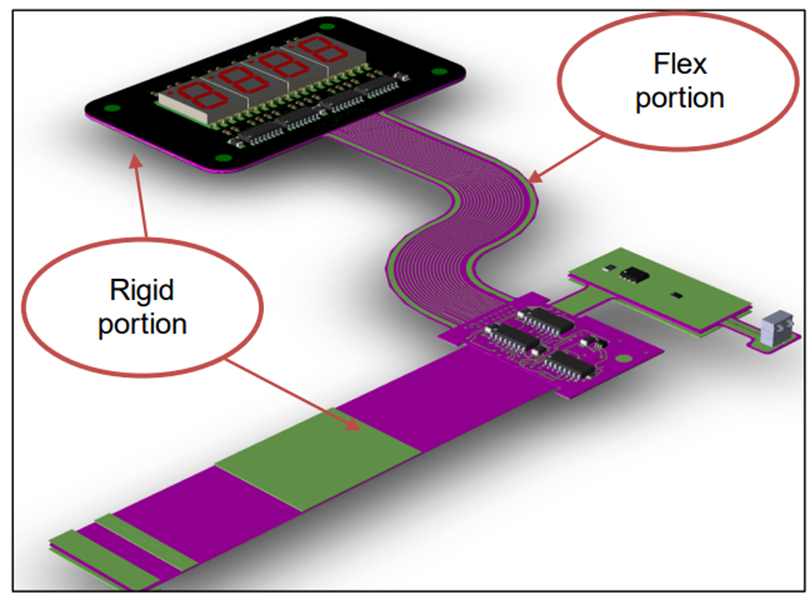

リジッドフレックス基板は、剛性と柔軟性を両立させた革新的な回路基板設計です。この記事では、リジッドフレックス基板の製造方法とそのポイントを紹介し、読者の皆様にこのフレキシブル回路基板の製造方法を理解していただきます。

リジッドフレックス基板の製造には、複数の工程と特殊な製造技術が必要です。リジッドフレックス基板の製造における最初のステップは、設計と計画です。これには、基板上のリジッド領域とフレキシブル領域の位置の決定、配線とコネクタの配置、信号層と電源層の計画などが含まれます。Altium DesignerやCadence Allegroなどの専門的な回路設計ソフトウェアは、設計と回路設計要件および仕様への準拠の確保に使用されます。

次のステップは基板材料の選定です。リジッドフレックス基板の複合化は、フレキシブル基板(FCCL)とリジッド基板(FR4)を接着剤で接着することで実現します。

1. フレキシブル基板部は、フレキシブル基板基板とカバーフィルムの2つの部分で構成されています。フレキシブル基板基板はさらに、粘着ベースと非粘着ベースの2種類に分けられます。粘着ベース基板は、粘着剤、銅箔、PI(ポリイミド)で構成されており、信頼性と曲げ特性に劣ります。非粘着ベース基板は、PI(ポリイミド)と銅箔で構成されており、信頼性と曲げ特性に優れています。カバーフィルムは、PIと接着剤で構成されています。接着剤には、アクリル系接着剤とエポキシ樹脂系接着剤があります。2. 粘着部:粘着部は、非流動性の半硬化シート(No Flow PP、略称NF)と純粘着剤(アクリル系接着剤)で構成されています。NF:エポキシ樹脂、ガラス繊維、フィラーで構成され、接着剤の流出が少なく、製品を選択的に接着するために使用されます。純粘着剤:一般に「アクリル系接着剤」と呼ばれ、学術的には「アクリル酸」と呼ばれます。柔軟性に優れていますが、熱膨張係数が比較的大きいため、主にフレキシブル基板を多層に積層する用途に使用されます。3. リジッド基板部では、FR4、KB、Shengyiなどの材料がよく使用されます。

材料選定後、リジッドフレックス基板の製造段階に移ります。最初のステップは、基板のリジッド部分を作成することです。これには、標準的なPCB製造と同様に、穴あけ、スルーホールめっき、銅めっき、エッチング、ソルダーレジスト塗布などの工程が含まれます。設計要件に従って、リジッド基板に穴あけ加工が施されます。これらの穴は、部品の取り付け、相互接続の確立、および電気経路の確保に使用されます。穴あけ加工は、ドリルマシンまたはレーザードリルマシンを用いて行うことができます。穴あけ加工後、スルーホール電気めっきにより、穴の内壁に薄い銅層がめっきされます。これは、将来の電気接続のために穴の内壁の導電性を確保するためです。リジッド基板の表面全体に銅層を塗布して導電層を形成します。この銅層は回路の基盤として機能し、様々な部品や相互接続経路を接続します。エッチング工程により、銅層で覆われていない回路部分が除去され、回路に必要な配線とトレースのみが残ります。これにより、回路パターンが形成されます。エッチング後、不要なはんだ接続を防ぐため、銅層の上に保護層としてソルダーマスクを塗布します。上記の手順を完了すると、回路のリジッド部分の製造は基本的に完了です。次に、選択したフレキシブル材料を剥離フィルムまたは基板にラミネートし、フレキシブル基板を準備します。PCB製造と同様の手法、つまり銅層の塗布とパターニングプロセスが使用されます。リジッド層とフレキシブル層は正確に位置合わせされ、接合されます。この工程では、層間に強固な接合を形成するために、接着剤、熱、圧力の使用が必要になる場合があります。リジッド層とフレキシブル層間の電気的接続を確立するためのビアを作成します。これは、設計要件に応じて、レーザードリリングやマイクロビアの機械ドリリングなどのプロセスによって実現できます。標準的な表面実装技術(SMT)またはスルーホール技術を使用して、基板のリジッド部分に部品を取り付けます。曲げ領域の近くに部品を配置する場合は、曲げに耐えられることを確認するために特別な注意を払う必要があります。部品を取り付けたら、基板のフレキシブル部分を目的の形状に合わせて曲げ、成形することができます。これは通常、制御された圧力と熱を加えて目的の曲げポイントを作成する専用機器を使用することで実現されます。

最後に、リジッドフレックス基板の機能性と信頼性を確保するために、徹底的な試験と検査を実施します。これには、熱応力試験、熱衝撃試験、湿度および絶縁抵抗試験、耐電圧試験、剥離強度試験、引張試験、曲げ試験が含まれます。熱ストレステスト テスト目的: 焼成および高温衝撃後の完成したリジッドフレックス基板の接合品質とコーティングの完全性に対する熱ストレスの影響を評価します。 テスト機器: オーブン、はんだポット テスト方法: 顧客の仕様に従って、リジッドフレックス基板をオーブンに入れて焼成します。特別な指示がない場合は、IPC 標準に従い、120°C で最低 2 時間焼成します。トングを使用してテスト基板をオーブンから取り出し、ラックに置いて室温まで冷却します。テスト基板の両面にフラックスを塗布し、トングで挟んで、はんだポットの表面の溶融はんだに浸漬して熱ストレステストを実施します。熱ストレス温度は、288±5°C で 10+1/-0 秒間維持し、3 回 (または顧客の指定どおり) 繰り返す必要があります。 合格基準: IPC-TM-650268 に従い、層間剥離やふくれがあってはなりません。高温および低温衝撃試験 試験目的:高温および低温の周期的衝撃下におけるリジッドフレックス基板のコーティングおよび材料構造の品質を評価します。試験機器:A) 熱衝撃チャンバー B) マイクロオームメーター C) 金属組織顕微鏡 試験方法:試験基板上の試験対象の導電回路を特定し、マイクロオームメーターを使用して抵抗を測定します。試験基板を熱衝撃チャンバーに入れ、顧客要件またはIPC規格に従って、指定された条件(-55℃~125℃の温度範囲で15分間、100サイクル)にさらします。試験後、基板を室温に戻し、マイクロオームメーターを使用して導電抵抗を測定します。合格基準:IPC-TM-6502672に準拠し、試験後の試験基板の抵抗の増加率は10%((試験後 - 試験前)/ 試験前 * 100)を超えてはなりません。また、断面分析において剥離やひび割れが観察されてはなりません。湿気および絶縁抵抗試験 試験目的:完成したリジッドフレックス基板の絶縁抵抗に対する高温多湿の影響を評価する。 試験装置: A) 恒温オーブン B) メガオーム計 試験方法:試験片ボードをオーブンに入れ、(50±5°C、3時間)で焼成し、その後取り出して室温まで冷却します。 試験用リジッドフレックス基板を恒温恒湿槽に入れ、100±10VDCの電圧を印加します。 メガオーム計(測定電圧:500VDC)を使用して試験ボードの絶縁抵抗を測定します。 温度と湿度を設定し、恒温恒湿機を起動します(条件は顧客またはIPC仕様に基づきます:温度:50±5°C、湿度:85〜93%RH、期間:7日間)。 試験が完了したら、試験用リジッドフレックス基板を室温に置き、1〜2時間以内に絶縁抵抗を測定し、測定値を記録します。合格基準: IPC-TM-650263IPC-6012-294&2.10.1 によれば、絶縁抵抗は試験前に ≥ 500MΩ、試験後に ≥ 100MΩ である必要があります。 耐電圧試験 試験目的: リジッドフレックス基板のトレース間の絶縁体が貫通される最小電圧を決定します。 試験装置: 高電圧試験機 試験方法: リジッドフレックス基板をオーブンに入れ、49~60°C の温度で最低 3 時間焼きます。基板を取り出し、室温まで冷却します。耐電圧試験装置を開き、顧客要件または IPC 試験条件に従います (試験電圧: 500+15/-0VDC、試験時間: 30+3/-0 秒、漏れ電流: 0.5mA)。判定基準:IPC-TM-650257 に従い、30 秒間のテスト後、緑色のライトが合格 (OK) を示し、赤色のライトが不合格 (NG) を示します。 剥離テスト 試験目的:銅表面への S/M、インク、コーティングの接着強度を試験し、適格性を確認します。 試験装置:3M テープ (モデル 600、幅 0.5 インチ) 試験方法:3M テープを約 2 インチに切断し、基板に貼り付けます。次に、手袋を使用してテープをしっかりと押し、気泡を取り除きます。テスト用のリジッドフレックス基板と平行な方向にテープを素早く水平に引きます (テープは 1 分以内に押して引っ張る必要があります)。 合格基準:IPC-TM-65024.281&241 に従い、剥がされるテープを目視検査します。テープ上に S/M、インク、コーティングの残留物が残ってはなりません。 引張テスト 試験目的:PP と銅箔間の接着力を試験します。試験方法: 引っ張るラインの幅を測定し、ボードの端から少なくとも1インチ離れており、幅が少なくとも0.125インチのラインを選択します。ヒートガンを使用して、テストするラインの先端を吹き付け、スクレーパーで約0.5インチの長さのラインを削ります。削ったラインの端を固定し、少なくとも1インチの長さに達するまで、少なくとも2インチ/分の速度で引っ張り試験(角度90±5度)を実行します。判定基準: IPC-TM-650248&24.81によると、完成したボードの仕様は6ポンド/インチ(1ポンド=0.454kg)以上である必要があります。基板:A)1/3オンス> 5ポンド/インチ、B)0.5オンス> 6ポンド/インチ、C)1オンス> 8ポンド/インチ、D)2オンス> 10ポンド/インチ。曲げテストテスト目的:FPC(フレキシブルプリント回路)の動的曲げ性能をテストし、動的使用中の電気および信号伝送の安定性を確保します。テスト機器:曲げ試験機テスト方法:テストサンプル回路の両端にワイヤを溶接し、曲げ試験機に固定します。顧客の仕様またはIPC標準に従って曲げテストパラメータを設定します。往復曲げの内径は2.0±0.2mm、往復運動ストロークは120+5mm、テスト速度は100RPMです。電流が遮断されるまでの曲げ回数をカウントします(テスト中にインピーダンスの変化率を測定する必要があります)。テスト規格:IPC-TM-65024.3に基づきます。最後に、リジッドフレックス基板の最終仕上げを行います。これには、はんだマスク、表面処理、シーリングなどの最終的な表面処理と保護コーティングが含まれます。リジッドフレックス基板の製造における最終仕上げ段階では、保護を提供し、はんだ付け性を向上させるために、表面処理と保護コーティングの塗布が必要です。はんだマスク:はんだマスクは、回路トレースや金属パッドなど、はんだ付けを必要としない領域を覆って保護するために回路基板に塗布される保護コーティングです。通常は緑色のコーティング層ですが、赤、青、白などの他の色の場合もあります。はんだマスクは、短絡や電気的干渉を防ぎ、追加の保護層を提供します。表面仕上げ:表面仕上げとは、回路基板の金属表面にコーティングまたはメッキを施し、耐腐食性、はんだ付け性、電気特性を向上させることを指します。一般的な表面仕上げ方法には、次のものがあります。 熱風はんだレベリング (HASL): これは一般的な表面処理方法で、金属表面に溶融はんだの層をコーティングし、エアナイフを使用して余分なはんだを取り除きます。 無電解ニッケル浸金 (ENIG): この表面処理方法では、金属表面にニッケル層と金層を順に堆積します。 平坦性、はんだ付け性、耐腐食性に優れているため、高精度回路に適しています。 有機はんだ付け性保護剤 (OSP): この表面処理方法は、金属表面に有機保護層を形成し、保護と耐腐食性を提供します。 OSP 層は他の表面処理方法のように長期安定性がないため、はんだ付けの直前に塗布する必要があります。 コンフォーマルコーティング: フレキシブル部品や回路基板の重要な領域には、追加の保護を提供するためにコンフォーマルコーティング層を塗布できます。 コンフォーマルコーティングは通常、回路基板に塗布され、電子部品、はんだ接合部、トレース ラインをカバーして保護する透明なコーティングです。このコーティングは、湿気、埃、化学物質、その他の環境要因による回路基板の損傷を防ぐだけでなく、絶縁性と耐腐食性も提供します。これらの最終組立工程は、リジッドフレックス基板の耐久性、信頼性、安定性に貢献します。ソルダーレジスト、表面処理、シーリングコーティングを施すことで、回路基板の寿命を延ばし、様々な環境条件に適応するための追加の保護層を提供します。これにより、湿気、腐食、短絡、その他の環境要因から基板を保護します。組立工程において確実な接続を確保するために、信頼性の高いはんだ付け面を確保しながら、その他の悪影響も防ぎます。リジッドフレックス基板の製造には専門知識と技術が必要ですが、正しい手順とガイドラインに従うことで、高品質のリジッドフレックス基板を製造できます。設計、材料選定、積層加工、組立はんだ付け、試験検証の各段階において、細部へのこだわりと品質管理を維持する必要があります。技術の継続的な進歩に伴い、リジッドフレックス基板はより幅広い電子機器において重要な役割を果たすようになり、革新的な電子製品に柔軟で信頼性の高いソリューションを提供します。

カスタマーサポート