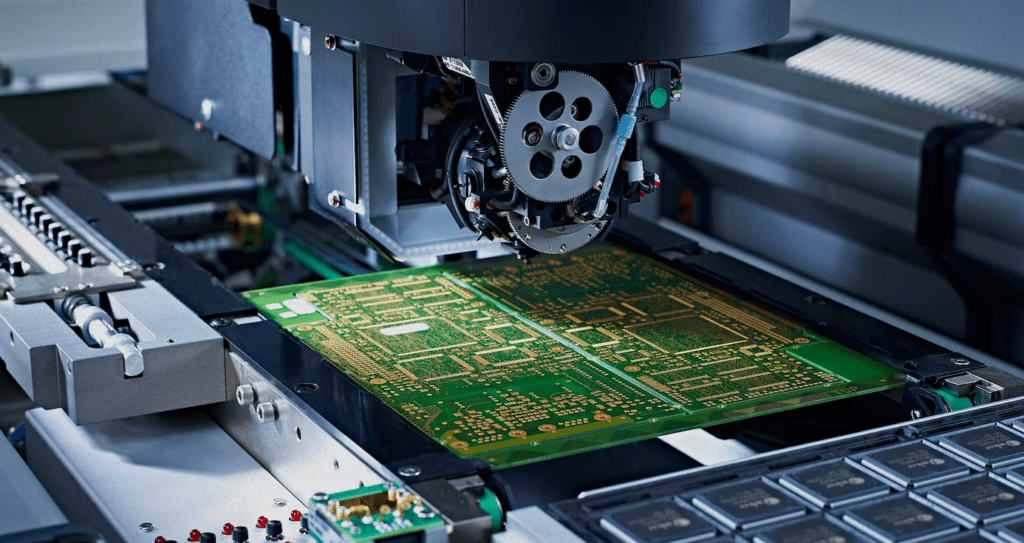

電子機器製造業界において、プリント基板(PCB)の組立は非常に重要な工程です。高品質なPCB組立は、製品の信頼性と性能を保証するだけでなく、生産効率の向上とコスト削減にもつながります。しかし、PCB組立において卓越した品質を実現するのは容易ではありません。この記事では、PCB組立工程において完璧な生産を実現するための9つの秘訣をご紹介します。

秘密1:設計最適化とDFM(製造のための設計)の重要性

PCBアセンブリにおいては、設計の最適化と製造性を考慮した設計(DFM)の原則が重要な役割を果たします。製造チームと緊密に連携することで、設計段階で製造の実現可能性を検討し、レイアウトを最適化し、アセンブリの複雑さを軽減し、効率的な製造プロセスを確保することができます。秘密2:適切なコンポーネントパッケージとサプライヤーの選択

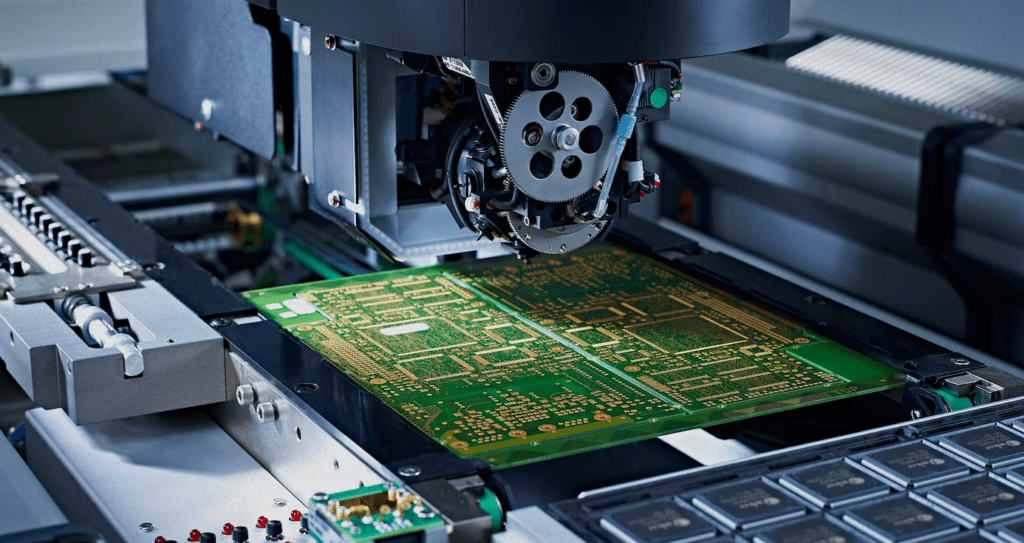

アプリケーション要件に適したコンポーネント パッケージを選択することは非常に重要です。パッケージ タイプごとに特性と適合性が異なります。さらに、高品質のコンポーネントを入手し、サプライ チェーンの安定性と信頼性を確保するには、信頼できるサプライヤーを選択することが不可欠です。コンポーネントのパッケージングとは、電子コンポーネントの外部封止形式のことです。一般的なコンポーネント パッケージの種類には、次のものがあります。デュアル インライン パッケージ (DIP): 2 列のピンを備えたパッケージで、初期の集積回路やプラグイン コンポーネントでよく使用されていました。スモール アウトライン 集積回路 (SOIC): 高密度配線のアプリケーションに適した一般的な表面実装パッケージです。クアッド フラット パッケージ (QFP): 複数のピンを備えたパッケージで、中密度から高密度の集積回路で広く使用されています。ボール グリッド アレイ (BGA): ピンとして小さな球形のはんだボールのセットを備えたパッケージで、高密度で高性能な集積回路に適しています。ランド グリッド アレイ (LGA): BGA に似ていますが、ピン接続にはんだボールの代わりに金属パッドを使用します。チップスケールパッケージ(CSP):チップ自体のサイズに近い寸法のパッケージで、小型電子機器によく使用されます。薄型スモールアウトラインパッケージ(TSOP):メモリチップなどのアプリケーションに適したパッケージです。プラスチックリードチップキャリア(PLCC):ピン用のリード線が付いた正方形のパッケージです。スルーホール技術(THT):プリント基板の穴にピンを挿入して部品を接続する技術です。これらは一般的な部品パッケージのほんの一部であり、他にも多くのパッケージオプションがあります。各パッケージタイプには、それぞれ固有の利点と適用範囲があります。部品パッケージを選択する際には、設計要件、PCBレイアウト、製造の実現可能性などの要素を考慮することが重要です。秘密3:正確な部品の配置と位置合わせ

PCB組み立て工程において、部品の正確な配置と位置合わせは極めて重要なステップです。部品の正確な配置と位置合わせを確実に行うことで、短絡や冷接点(コールドソルダージョイント)などのはんだ付けの問題を回避できます。はんだ付けの問題は、PCB組み立て時に様々な品質および性能上の問題を引き起こす可能性があります。以下に、一般的なはんだ付けの問題とその潜在的な影響を示します。冷接点とは、はんだ接合部が完全に溶融・濡れしていない、接合が不十分な状態を指します。その危険性には以下が含まれます。抵抗の増加:冷接点は電気抵抗を増加させ、信号伝送の劣化や回路機能の低下につながる可能性があります。機械的強度の低下:冷接点は強度不足のため、振動や応力によって破損しやすくなります。短絡とは、接続すべきではない2つ以上のはんだ点が意図せず電気的に接続されることを指します。その危険性には以下が含まれます。システム障害:短絡は、回路機能の異常やシステム全体の正常な動作不能につながる可能性があります。部品の損傷:短絡電流が部品の定格値を超え、部品の損傷や破壊を引き起こす可能性があります。過熱とは、はんだ付け工程中の温度が高すぎるか、はんだ付け時間が長すぎるために、部品またははんだパッドに過度の熱がかかる状態を指します。その危険性は次のとおりです。部品の損傷: 過熱により部品の内部構造が損傷し、性能が低下したり完全に破壊されたりする可能性があります。はんだパッドの損傷: 過熱により、はんだパッドの材料が溶けたり接着力が失われたりして、はんだ付け接続の信頼性に影響する可能性があります。はんだフィレット不良は、はんだの分布が不均一または過剰/不十分で、はんだ接合部が不規則に形成されることで特徴付けられ、次の影響を与える可能性があります。電気接続の信頼性が低い: はんだフィレット不良により、はんだ接合部間の電気接続が不安定になり、回路全体の伝送性能に影響する可能性があります。機械的強度の低下: はんだフィレット不良の不規則な形状は、はんだ接合部の機械的強度を低下させ、応力や振動によって破損しやすくなります。これらの問題によってもたらされる危険性の程度は、問題の場所、量、および重大度によって異なります。これらの問題を回避するには、適切なはんだ付け技術とプロセス仕様に従い、適切な温度、時間、はんだ付け材料の使用、品質管理および検査措置を確保する必要があります。

秘密4:はんだ付けの温度と時間を制御する

はんだ付けの温度と時間は、良好なはんだ付け品質を実現するために非常に重要です。はんだ付け温度が高すぎたり、はんだ付け時間が長すぎると、部品が損傷したり、はんだ付け接合部が不良になったりする可能性があります。信頼性の高いはんだ付け接続を確保するには、適切な温度と時間を管理することが不可欠です。はんだ付けの温度と時間の基準は、使用する具体的なはんだ付けプロセスとはんだ材料によって異なります。はんだ付けの用途や部品のパッケージによって、温度と時間の要件が異なる場合があります。表面実装技術 (SMT) はんだ付け はんだ付け温度範囲: 通常は、はんだ材料と部品のパッケージに応じて 220°C ~ 250°C。 はんだ付け時間: 通常は、10 秒 ~ 30 秒。 両面スルーホールはんだ付け はんだ付け温度範囲: 通常は、はんだ材料と部品のパッケージに応じて 250°C ~ 300°C。 はんだ付け時間: 通常は、3 秒 ~ 5 秒。秘密5:高品質のはんだとフラックスを使用する

完璧なはんだ付けを実現するには、高品質のはんだとフラックスを選ぶことが重要です。高品質のはんだとフラックスは、優れた濡れ性と信頼性の高いはんだ接続を提供し、はんだ付け不良のリスクを軽減します。市場には多くの評判の良いブランドのはんだとフラックスが販売されています。ここでは、一般的に使用されているブランドとタイプをいくつか紹介します。Kesterははんだとフラックスの有名なメーカーで、鉛フリーはんだ、無洗浄フラックス、有機酸フラックスなど、さまざまな製品を提供しています。Alpha Assembly Solutionsは、はんだ付け材料の世界的大手サプライヤーで、鉛フリーはんだ、錫鉛合金はんだ、接着剤など、幅広いはんだとフラックス製品を提供しています。Henkel傘下のブランドであるMulticoreは、鉛フリーはんだ、錫鉛合金はんだ、補修用はんだ、フラックス改質剤など、さまざまなタイプのはんだとフラックスを提供しています。Indium Corporationは高性能はんだ付け材料を専門としており、鉛フリーはんだ、マイクロはんだ、高温はんだなど、さまざまなタイプのはんだとフラックスを提供しています。 Aim Solderは、鉛フリーはんだ、錫鉛合金はんだ、特殊合金はんだなど、様々な種類のはんだとフラックスを提供する、世界有数のはんだ付け材料サプライヤーです。これらのブランドは、品質、性能、信頼性において高い評価を得ているはんだとフラックスを提供しています。お客様の具体的な用途や要件に応じて、プロジェクトに最適なブランドと種類をお選びいただけます。選定前には、サプライヤーまたはメーカーにご相談いただき、より具体的なアドバイスや推奨事項を得ることをお勧めします。秘密6:適切なESD保護と静電気制御

静電気放電(ESD)は、PCB組立工程に損傷を与える可能性があります。ESD保護機器を正しく使用し、静電気を制御することで、組立工程中のPCBと敏感な部品を保護し、完璧な生産を確保できます。適切なESD保護と静電気制御には、以下の対策が含まれます。適切な静電気防止服の着用、または静電気防止手袋の使用により、静電気の蓄積と放電を防止します。作業スペースでは、静電気防止マットや作業台を使用して静電気を地面に誘導し、静電気による損傷を防ぎます。敏感な部品は、静電気防止容器または梱包材に入れて保管・輸送し、静電気による損傷から保護します。静電気除去装置やESDマットなどの適切なESD保護ツールや機器を使用して、静電気の放出と伝導を制御します。乾燥した空気は静電気の蓄積と放電のリスクを高めるため、乾燥した環境での作業は避けます。静電気の影響を最小限に抑えるため、静電気に敏感な部品の取り扱いや操作手順を含む、適切なワークフローと操作手順を確立します。作業エリアのESD適合性を定期的に試験・検査し、静電気防止対策の有効性と規格への適合性を確認します。従業員の静電気対策の重要性と適切な取り扱い方法について研修を行い、意識とスキルを向上させます。これらの簡単な対策を実施することで、静電気の影響を軽減し、繊細なPCB組立工程と部品を保護し、完璧な生産を確保することができます。秘密7:厳格な品質管理と検査プロセスを実施する

厳格な品質管理と検査のプロセスは、PCB アセンブリで卓越性を達成するための基盤です。さまざまな品質管理ツールと検査方法を利用することで、潜在的な品質問題をすばやく特定して修正し、製品が標準と仕様を満たしていることを確認できます。 PCB アセンブリの品質管理および検査プロセスでは、次のツールと方法が一般的に使用されます。 目視検査: 肉眼で PCB アセンブリの外観を検査し、明らかなはんだ付け欠陥、コンポーネントの配置ミス、または損傷がないことを確認します。 X 線検査: X 線放射を使用して、PCB のはんだ付け接続の内部品質を検査します。 この方法は、冷えたはんだ接合部、はんだ付けの過剰または不足など、目視検査では確認できない問題を検出するのに特に役立ちます。 熱プロファイリング: 熱プロファイリング機器を使用して、はんだ付けプロセス中の温度分布と時間曲線を監視し、はんだ付けの温度と時間が適切な範囲内であることを確認します。 PCB テスト: プリント回路基板上の回路接続が正確でエラーがないことを確認するための電気テストと導通テストが含まれます。 はんだ付け品質検査: はんだ剥離強度試験機、はんだ接合信頼性試験機などのはんだ付け品質検査機器を使用して、はんだ付け接続の信頼性と強度を評価します。 AOI (自動光学検査): 自動光学検査装置を使用して PCB の高速スキャンと画像分析を実行し、はんだ付けの欠陥、コンポーネントの配置ミス、または損傷を検出します。 ICT (インサーキット テスト): インサーキット テスト機器を使用して PCB の機能テストと電気テストを実行し、回路の正しい動作とパフォーマンスを確認します。 ESD テスト: ESD テスト機器を使用して静電放電を検出および制御し、敏感なコンポーネントや回路の損傷を防ぎます。 信頼性テスト: これには、環境テスト (温度サイクル、湿度テストなど) と信頼性寿命テストが含まれ、さまざまな条件下での PCB アセンブリの信頼性と耐久性を評価します。秘密8:継続的な学習とチームコラボレーション

PCBアセンブリで卓越した成果を達成するには、継続的な学習とチームコラボレーションが不可欠です。PCBアセンブリ技術は常に進化しており、新しい技術を常に把握し、チームメンバーをトレーニングし、製造の専門家や同僚と経験を共有することで、PCBアセンブリスキルを継続的に向上させることができます。秘密9:プロセス改善のためのデータの追跡と分析

PCBアセンブリの生産プロセス改善には、データの追跡と分析が鍵となります。主要なデータ指標を収集・分析することで、潜在的なボトルネックと改善の機会を特定し、生産効率と品質を向上させるための適切な対応が可能になります。優れたPCBアセンブリを実現するには、設計の最適化からはんだ付け技術、品質管理からチームワークまで、複数の要素を総合的に考慮する必要があります。これらの9つの秘訣に従うことで、PCBアセンブリの品質、効率、信頼性を向上させ、完璧な生産という目標に近づくことができます。

SprintPCBでPCB製造をレベルアップしましょう。SprintPCBは、世界中のお客様に卓越したPCB製造サービスを提供する、卓越したハイテク企業です。豊富な業界経験と競争力のある価格設定により、お客様は組織の最も重要な側面に集中することができます。SprintPCBとどのように協力し、目標達成を支援できるか、ぜひお気軽にお問い合わせください。