高速プリント基板(PCB)設計において、ビアプラギングは重要な役割を果たします。電子機器の複雑性と高速化に伴い、ビアプラギング技術の適用はますます重要になっています。ビアプラギングは、回路基板の性能と信頼性を向上させるだけでなく、信号干渉と伝送損失を効果的に低減します。この記事では、ビアプラギングの定義、機能、実装と応用、標準サイズ、そして一般的に使用されるビアプラギング技術を包括的に紹介し、読者の皆様がこの重要な技術をより深く理解し、適用できるよう支援します。

それでは、一般的に使用されるビアプラギング技術について詳しく見ていきましょう。高速PCB設計では、抵抗充填、誘電体層充填、樹脂充填など、一般的に使用されるビアプラギング技術がいくつかあります。それぞれの技術には独自の利点と適用可能なシナリオがあります。抵抗充填は信号の減衰を提供し、反射や干渉を低減します。誘電体層充填は電磁シールドと機械的支持を提供します。樹脂充填は、信号整合性と熱伝導性を向上させます。特定のアプリケーション要件に適したビアプラギング技術を選択することが重要です。まず、3種類の樹脂充填技術をご紹介します。

電気プラグ充填:この方法は、電気めっきプロセスを利用してスルーホールを充填します。まず、銅などの導電性材料の薄い層をスルーホールに塗布します。次に電気めっきを行います。電気めっきプロセス中、銅は徐々にスルーホール内に析出し、開口部を埋め尽くしてスルーホールが完全に塞がれます。この方法は、確実な充填結果と優れた導電性を実現します。

導電性接着剤によるプラギング:この方法は、導電性接着剤を用いてスルーホールを充填します。導電性接着剤は通常、銀やカーボンナノマテリアルなどの導電性粒子とバインダーで構成されています。この方法では、導電性接着剤をスルーホールに注入し、開口部を充填することで、導電パターンとの間に導電経路を形成します。導電性接着剤が硬化すると、優れた導電性と機械的支持が得られます。

銅キャッピング:この方法は、ビアホール上に銅層を追加するものです。まず、ビアホール上に導電性接着剤を塗布し、その上に銅箔または銅シートを置きます。加熱加圧処理により、銅キャッピング層が回路基板の表面にしっかりと接着し、ビアホールを充填・封止します。銅キャッピングは優れた導電性と強力な機械的支持を提供します。

樹脂充填技術に関しては、一般的な方法と手順は次のとおりです。

方法

ビアテンティング:スルーホールを樹脂で充填し、PCB表面に樹脂マスクを形成することでスルーホールを隔離し、保護します。ビアフィリング:スルーホールに樹脂を注入して完全に充填し、樹脂がPCB表面と水平になるようにします。

マイクロビア充填: この技術では、マイクロビアに樹脂を充填します。これは通常、高密度相互接続 PCB 設計に適用されます。

手順:

準備:樹脂充填技術を実行する前に、PCB 表面がきれいでほこりがないことを確認し、樹脂充填に適したツールと材料を準備する必要があります。

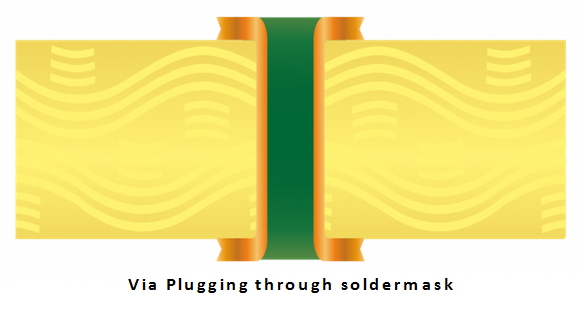

はんだマスク層のコーティング (オプション): 樹脂を充填する前に、PCB 表面にはんだマスク層を塗布して、充填が不要な領域に樹脂が浸透するのを防ぐことができます。

樹脂注入: 適切な樹脂注入ツールまたは技術を使用して、スルーホールに樹脂を注入し、スルーホールが完全に満たされ、目的の充填レベルに達することを確認します。

気泡除去: 樹脂充填プロセス中に気泡が発生する場合があり、気泡を除去して樹脂充填の完全性を確保するための対策を講じる必要があります。

余分な樹脂の除去: 樹脂が完全に硬化した後、余分な樹脂を除去して、充填されたスルーホールを PCB 表面と面一にする必要があります。

特徴:

信号の完全性: カプセル化樹脂の使用により、信号の損失と干渉が低減され、優れた信号の完全性が実現されます。

機械的サポート: 封止樹脂はスルーホールに追加の機械的サポートを提供し、PCB の構造強度を高めます。

熱伝導性: 特定の封止樹脂は優れた熱伝導性を示し、高出力アプリケーションでの放熱と冷却に役立ちます。

環境保護:封止樹脂は、水分や不純物がスルーホールに入るのを防ぎ、PCB の環境保護性能を向上させます。

次に、誘電体層の充填方法があります。一般的な誘電体層の充填方法をいくつかご紹介します。

ガラス繊維プリプレグ:ガラス繊維に樹脂を含浸させた層であるガラス繊維プリプレグを誘電体として用い、熱プレスや硬化などのプロセスを経てスルーホールに充填します。この方法は優れた機械的支持と安定性を提供し、信号伝送中の電磁干渉を効果的に低減します。

ポリマーフィルム:ポリイミドなどのポリマーフィルムは、スルーホールを埋める誘電体層として使用されます。これらのフィルムは優れた絶縁性能と高温安定性を備えており、効果的な電磁シールドを提供し、高速信号伝送におけるクロストークや損失を低減します。

樹脂充填:樹脂充填とは、エポキシ樹脂などの特定の充填樹脂をスルーホールに充填するプロセスを指します。充填樹脂は優れた絶縁性と熱伝導性を備えており、安定した信号伝送経路を提供し、放熱を促進します。この方法では、通常、真空注入または加圧注入によってスルーホールに充填樹脂を充填します。

電解液充填:電解液充填は、電解質(通常はイオン伝導性の液体)を用いてスルーホールを充填し、電解質層を形成するプロセスです。この方法は、電解質層の存在によって伝送損失が低減し、信号品質が向上するため、特殊な高周波または高速アプリケーションでよく使用されます。以下は、誘電体層充填の手順と特徴を箇条書きで説明したものです。

手順:

ビアの準備:まず、PCB設計において誘電体層の充填が必要なビアの位置と数を特定します。次に、ドリルまたはレーザー技術を用いて回路基板上にビアを作成します。

洗浄と前処理:誘電体層を充填する前に、スルーホールとその周辺領域を徹底的に洗浄し、不純物や残留物を除去する必要があります。次に、誘電体層の良好な密着性を確保するために、表面処理や酸化物除去などの必要な前処理工程を実施します。

誘電体材料の充填:エポキシ樹脂やポリイミドなどの適切な誘電体材料を選択し、設計要件と特定のアプリケーションニーズに応じてスルーホールに注入します。誘電体材料の充填は、射出成形、真空封止、またはコーティング法を用いて行うことができます。

余分な材料の除去:スルーホールに誘電体材料を充填したら、余分な材料を除去する必要があります。機械的な切断、研磨、または化学エッチングなどの手法を用いて、回路基板の表面を平坦化し、余分な誘電体材料を除去します。

特徴:

電磁シールド:誘電体材料を充填することにより、ビアの周囲に連続した誘電体層が形成され、電磁放射と干渉信号を効果的に遮蔽し、回路の耐干渉性能を向上させます。

機械的サポート: 充填された誘電体材料は追加の機械的サポートを提供し、ビアの機械的強度と信頼性を高め、物理的ストレスによって引き起こされる損傷や破損を軽減します。

熱伝導性: 特定の誘電体材料は優れた熱伝導性を持ち、ビア周囲で発生した熱を効果的に放散し、回路基板の放熱性能を向上させることができます。

最後に、抵抗充填技術は、抵抗特性を持つ材料でスルーホールを充填することで信号の減衰と制御を目的とした、一般的に用いられるビアプラギング技術です。以下に、一般的な抵抗充填方法をいくつか示します。

シリコンカーバイド充填:この方法では、貫通孔をシリコンカーバイド材料で充填します。シリコンカーバイドは優れた導電性と熱伝導性を備えており、一定の抵抗値を維持できます。この方法は、高速信号の減衰や干渉制御によく用いられます。

カーボンインク充填:導電性カーボンインクまたは導電性接着剤でスルーホールを充填します。カーボンインクは高い導電性を持ち、信号の減衰と反射抑制に効果的です。

抵抗充填コーティング:スルーホールを特殊な抵抗充填コーティングで覆います。これらのコーティングは通常、導電性粒子とベース樹脂で構成され、コーティング濃度を調整することで抵抗値を制御し、抵抗値を制御します。抵抗充填技術は、スルーホールを抵抗材料で充填することで特定の抵抗値を実現する、一般的なビアプラギング技術です。抵抗充填技術の手順と特徴は以下のとおりです。

手順:

スルーホールの準備:まず、PCB設計において抵抗充填が必要なスルーホールの位置と数を決定します。これらのスルーホールは通常、減衰と反射抑制のために高速信号ラインの隣に配置されます。

材料の選択:適切な抵抗充填材(通常は抵抗特性を持つ接着剤または導電性充填材)を選択します。これらの材料は、優れた接着性、導電性、および熱安定性を備えている必要があります。

スルーホールの充填:適切な方法とツールを使用して、抵抗器充填材をスルーホールに注入します。充填は手動または自動で行うことができ、スルーホールが完全に充填され、抵抗器材料が均一に分散していることが保証されます。

材料の硬化:スルーホールを充填した後、抵抗充填材を硬化させる必要があります。これは、熱硬化やUV硬化などの方法で実現できます。

特徴:

抵抗制御: 抵抗充填テクノロジーにより、設計要件に応じてビア内の抵抗値を正確に制御し、特定の回路要求を満たすことができます。

反射抑制: 信号パスに隣接するビアを抵抗材料で満たすことで、信号反射を効果的に抑制し、信号の整合性と安定性を向上させることができます。

信号減衰: 抵抗を充填すると、信号ラインに沿って減衰効果が導入され、立ち上がり時間と振幅が低減され、信号エッジでの振動と干渉が最小限に抑えられます。

省スペース: 他のビア プラギング技術と比較して、抵抗充填技術では追加の誘電体層や充填材料が不要なので、PCB スペースをより有効に活用できます。

これらの方法は、ビアプラギングの過程である程度の抵抗効果をもたらし、信号の反射や干渉を低減することができます。抵抗充填方法の具体的な選択は、設計要件、信号周波数、性能要件などの要因によって異なります。これらは一般的なビアプラギング技術であり、各技術には独自の適用シナリオと特性があります。実際のアプリケーションでは、特定の設計要件と費用対効果に基づいて適切なビアプラギング技術を選択することが重要です。この記事の包括的な概要を通じて、高速PCBにおけるビアプラギングの重要性についてより深く理解することができました。スルーホールを埋めることで、信号干渉と伝送損失を低減しながら、回路基板の性能と信頼性を向上させることができます。ビアプラギング技術を実装するには、標準のビアサイズを遵守し、適切なビアプラギング技術を選択する必要があります。進化し続ける電子機器と高速通信の分野において、ビアプラギングは、より信頼性が高く効率的な電子システムの構築を支援する上で重要な役割を果たし続けるでしょう。

カスタマーサポート