電子機器で、回路基板のはんだショートなどの問題に遭遇したことはありませんか?はんだショートは機器の誤動作につながるため、よくあるトラブルですが、なかなか解決が難しいものです。しかし、ご心配なく!このブログ記事では、はんだショートのトラブルシューティングと解決策をご紹介し、電子機器の修理に必要な手順をご理解いただけるようお手伝いします。電子機器愛好家の方にも、修理技術者の方にも、きっと役立つはずです。溶接ショートのトラブルシューティングと解決策を詳しく説明する前に、まず溶接ショートの概念を理解しておきましょう。溶接ショートとは、2つ以上の電子部品間ではんだがブリッジし、電流が本来の接続経路を迂回してしまうことを指します。

溶接短絡の兆候は PCB と PCBA のどちらに現れますか?

溶接短絡の兆候は、PCBとPCBAの両方に現れる可能性があります。PCBは回路とはんだ接合部を備えた基板であり、PCBAは電子部品がPCB上にはんだ付けされた組み立て済みの回路基板を指します。PCBのはんだ付け中に短絡が発生すると、以下の兆候が現れることがあります。はんだ付け工程中に、はんだの量が多すぎたり、技術的なミスによってはんだ接合部がブリッジ状態になったりすると、はんだ短絡が発生します。これは、2つ以上のはんだ接合部の間に追加の金属接続が生じ、電流が意図された経路を迂回することを意味します。これは、はんだ接合部間に追加のはんだ接続があるかどうかを目視で検査することで確認できます。溶接工程中に、はんだの過剰または不適切な制御により、はんだがはんだ接合部の周囲に溢れ出ることがあります。このはんだの溢れは、異なるはんだ点をブリッジし、短絡を引き起こす可能性があります。はんだ接合部周辺のはんだの溢れを目視で検査することで、このような溶接短絡の兆候を検出できます。 PCBA で溶接短絡が発生すると、次のような兆候が現れることがあります。部品をはんだ付けする際に、はんだが多すぎたり、はんだ接合部間の接触が不適切だったりすると、隣接する部品ピン間ではんだブリッジが発生する可能性があります。この場合、はんだが 2 つのピンを接続し、短絡を引き起こします。はんだ付けされた部品間に追加のはんだブリッジがないかどうかを注意深く観察することで、これらの溶接短絡の兆候を特定できます。溶接プロセス中に、はんだがはんだパッドや回路基板上の銅トレースなど、ピン周囲の隣接する金属領域に溢れることがあります。このような場合、はんだがピンと金属領域の間に導電性接触を作り出し、短絡につながる可能性があります。はんだ付けされたピンと周囲の金属領域の間に不要な接触がないかどうかを検査することで、これらの溶接短絡の兆候を特定できます。それでは、この一般的な問題に対処するための重要な手順をいくつか一緒に見ていきましょう。パート1:溶接短絡の兆候の特定

溶接短絡を修理する前に、まずその兆候を特定することが重要です。このセクションでは、機器の起動不良、煙や臭いの発生、回路基板上の視覚的なインジケータなど、溶接短絡の一般的な兆候をいくつか紹介します。これらの兆候を理解することで、溶接短絡の問題を迅速に特定し、適切な対応をとることができます。デバイスが起動しない:電子機器の電源を入れようとしたが起動しない、または全く反応しない場合は、はんだ付けによる短絡の兆候である可能性があります。はんだ付けによる短絡は電流の流れを妨げ、デバイスが正常に機能しなくなる可能性があります。煙や臭いの発生:溶接短絡が発生すると、電流が意図しない経路を流れることがあり、はんだ接合部周辺に煙や異臭が発生します。これは、溶接短絡の問題が存在することを明確に示しています。視覚的な指示:デバイスの回路基板を検査し、はんだ接合部や接続部の目に見える問題に注意してください。はんだ付けによる短絡は、はんだブリッジやはんだの溢れにつながり、新たな接続部を形成して短絡を引き起こす可能性があります。 2 つのはんだ接合部間の不要な金属ブリッジやタッチポイント間の接触を探すことができます。過熱: 溶接短絡により、コンデンサや抵抗器などの特定のコンポーネントが過熱する可能性があります。機器の動作中にこれらのコンポーネントに触れてください。コンポーネントが異常に熱くなっている、または異常な熱を発している場合は、溶接短絡に問題がある可能性があります。異常な機能または故障: 溶接短絡により、機器の異常な機能または故障が発生する可能性があります。たとえば、ボタンやスイッチが正しく動作しない、画面に不規則な表示が出る、デバイスが入力に正しく応答しないなどの場合があります。溶接短絡のこれらの兆候を理解することで、問題を迅速に特定し、適切な対策を講じて修正することができます。上記のいずれかの兆候が見られた場合は、さらにトラブルシューティングを行って、溶接短絡の問題があるかどうかを確認できます。パート2:準備と安全対策

溶接短絡の修理を始める前に、必要な準備を行い、適切な安全対策を講じることが不可欠です。このセクションでは、必要な工具と材料、そして作業環境の安全を確保する方法について説明します。これには、適切な個人用保護具の装着、工具の選択と使用、そして機器の電源がオフになっていることの確認が含まれます。ツールと材料の準備:

まず、はんだ付けによるショートを修理するために必要な工具と材料が揃っていることを確認してください。一般的に使用される工具としては、はんだ付けステーション、はんだごて、はんだ吸い取りポンプ、はんだ、ピンセット、拡大鏡、顕微鏡などがあります。さらに、絶縁テープ、アルコールまたは洗浄溶剤、クリーニングブラシ、その他の清掃用具も必要になる場合があります。個人用保護具:

電子機器の修理作業を行う前に、必ず適切な個人用保護具を着用し、安全を確保してください。これには、安全メガネ、静電気防止手袋、静電気防止リストストラップが含まれます。安全メガネは、はんだやその他の物質の飛散から目を保護します。静電気防止手袋とリストストラップは、静電気による電子部品の損傷を防ぎます。動作環境:

電子機器の修理作業に適した作業環境を確保してください。作業スペースは清潔で整理整頓されており、可燃性物質がないことを確認してください。また、はんだ付け中に発生する煙や有害ガスを除去するため、作業エリアの換気を十分に行ってください。作業を開始する前に、必ず電源を完全に切断し、機器の電源コードを抜いてください。デバイスステータスチェック:

修理作業を始める前に、電子機器の状態を注意深く点検してください。機器の電源がオフになっていること、すべての電池が取り外されていることを確認してください。また、回路基板に目に見える物理的な損傷や焼け跡がないか確認してください。溶接技術の習得:

溶接ショートを修理するには、正しい溶接技術を熟知することが重要です。適切な溶接温度と時間を理解し、正しい溶接方法を習得してください。過熱や溶接時間の長すぎは電子部品に損傷を与える可能性があるため、適切な溶接技術とパラメータを習得してください。準備と安全対策を徹底することで、修理作業のスムーズな進行と信頼性を最大限に高めることができます。安全は常に最優先です。修理作業中に不安や困難を感じた場合は、遠慮なく専門家にご相談ください。パート3:溶接短絡のトラブルシューティング

このセクションでは、溶接短絡のトラブルシューティングにおける重要な手順を詳細に説明します。顕微鏡や拡大鏡を用いた溶接接合部の検査、溶接短絡の解消方法、回路基板上のはんだ接合部の再はんだ付けや修理など、様々な手順が含まれます。各手順を分かりやすく説明し、実演することで、確実に理解し、正しく実行できるようになります。顕微鏡や拡大鏡を使った検査

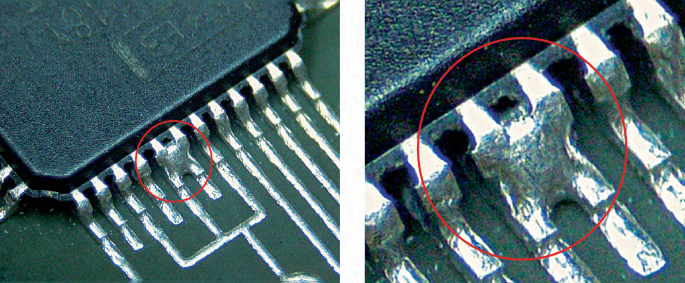

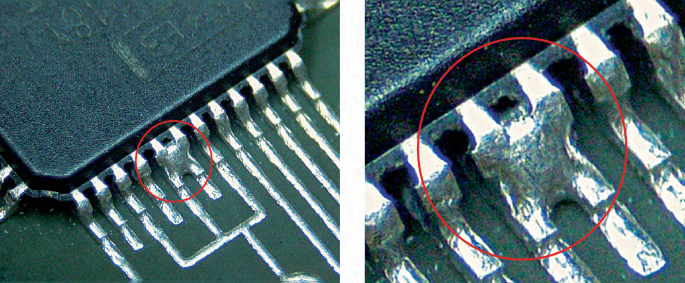

最初のステップは、顕微鏡や拡大鏡を使ってはんだ接合部を注意深く観察することです。ショートは、はんだが隣接するはんだ付け点や配線にブリッジすることで発生することがよくあります。拡大することで、はんだ付け点間の異常な接続を明確に確認できます。はんだブリッジ、はんだの過剰量、ピンのショートなどの問題がないか確認してください。はんだ短絡を除去する方法

はんだによるショートが特定されたら、次のステップはそれを除去する対策を講じることです。この問題に対処するには、いくつかのツールとテクニックを利用できます。まず、細いはんだ吸い取り線やはんだ吸い取り器を使って、余分なはんだを優しく取り除きます。ショートしたはんだ点からはんだを完全に除去するようにしてください。大きなはんだブリッジがある場合は、はんだ付け用ブレードやワイヤーを使って慎重に分離することができます。周囲の部品やはんだ点を損傷しないように、取り扱いには注意してください。回路基板のはんだ付け部分の再はんだ付けまたは修理

はんだショートを解消した後、はんだ付けをやり直すか、はんだ接合部を修理する必要がある場合があります。はんだショートは、はんだ接合部の劣化や破損につながる可能性があり、再接続が必要になります。適切なはんだとはんだ付けツールを使用して、はんだを適切な温度に加熱し、接続が必要なはんだ接合部に塗布します。はんだ接合部間のショートや接続不良がなく、良好なはんだ付け品質であることを確認してください。はんだ接合部に損傷や剥離が見つかった場合は、回路の整合性を確保するために、回路基板上の配線やパッドを修理する必要があるかもしれません。最終的な目視検査とテストを実施する

はんだ付けの再作業やはんだ接合部の修理が完了したら、最終的な目視検査を行うことが不可欠です。顕微鏡や拡大鏡を用いてはんだ接合部を再度検査し、はんだブリッジやショートしたピンがないことを確認してください。また、はんだ接合部の外観と接続状態を検査し、良好なはんだ付け品質を確保してください。目視検査が完了したら、必要な回路テストと機能検証を行い、修理作業の有効性を確認します。溶接短絡のトラブルシューティングが完了したら、次の重要なステップは、修理の有効性をテストして検証することです。パート4:テストと検証

このセクションでは、溶接短絡の問題を確実に解決するためのテストと検証の実施方法について説明します。これには、テスト機器やツールを用いた回路の接続性の検証、その他の関連コンポーネントの機能確認などが含まれます。テストと検証を通じて、修理作業の有効性を確保し、機器が適切に機能することを確認できます。テスト機器とツールの使用:

まず、様々なテスト機器やツールを使用して、溶接短絡の問題が解決されたかどうかを確認できます。例えば、マルチメーターを使用して回路の導通と抵抗値をテストできます。回路内の様々な重要なノードを測定することで、溶接短絡が正常に解消され、電流が正しい経路を流れていることを確認できます。その他の関連コンポーネントの検査:

溶接短絡に加えて、影響を受ける可能性のある他の部品の点検も重要です。例えば、溶接短絡によって特定の部品が過熱したり損傷したりする可能性があります。そのため、周囲の部品を注意深く点検・試験し、正常に動作していることを確認してください。その他の不具合や損傷が見つかった場合は、適切な措置を講じて部品を修理または交換する必要があります。機能テストの実施:

次に、修理した電子機器が正常に動作するかを確認するための機能テストを実施します。機器の種類や特性に応じて、様々な機能テストを実施できます。例えば、電子機器であれば、各機能モジュールが正しく動作しているか、ボタンやスイッチが反応するか、ディスプレイ画面に正しい情報が表示されているかなどを確認できます。包括的な機能テストを実施することで、修理した電子機器が期待通りに動作することを確認できます。長期テストの実施:

はんだ付けによる短絡を修復した後は、長期間のテストを実施することをお勧めします。デバイスを一定期間連続動作させ、異常な動作や故障がないか観察します。この長期テストは、潜在的な問題を特定し、修復の安定性と信頼性を検証するのに役立ちます。ユーザー受け入れテスト:

最後に、可能であれば、修理した機器をエンドユーザーに引き渡し、ユーザー受入テストを実施します。これにより、修理された機器がユーザーのニーズと期待を満たしていることを確認できます。ユーザーは機器を実際に使用し、フィードバックや意見を提供できます。これは、修理作業のさらなる改善と最適化に役立ちます。テストと検証の段階を通じて、溶接短絡の問題が解決され、修理された電子機器が正常に動作していることを確認できます。これらの手順は、修理の効果を保証するだけでなく、機器の性能と信頼性に対する自信にもつながります。このブログ記事では、溶接短絡のトラブルシューティングと解決策、そして電子機器の修理における重要な手順について学びました。電子機器愛好家の方でも、修理技術者の方でも、この知識は溶接短絡の問題に適切に対処し、電子機器を修理するのに役立ちます。修理作業を行う前に、必ず適切な安全対策を講じてください。不安な場合は、専門家にご相談ください。修理が成功し、電子機器を快適にお使いいただけることを願っています。

SprintPCBによる最高水準のPCBサポートをご体験ください。PCB製造のあらゆるニーズは、業界をリードするハイテク企業であるSprintPCBにお任せください。世界中のお客様に対応するワンストップサービスで、手間のかからないプロセスを競争力のある価格で実現します。業務の効率化を図り、SprintPCBがお客様の組織を様々な形でサポートいたしますので、今すぐお問い合わせください。