今日の急速に進化する電子機器製造業界において、生産効率の向上は極めて重要な課題です。PCB製造プロセスにおいて、パネル化は生産効率を大幅に向上させ、製品品質を向上させるために広く採用されている戦略です。生産効率をさらに向上させるために、高度なパネル化手法の導入が現在のトレンドとなっています。

この記事では、生産効率を高めるだけでなく、エラーや欠陥を減らし、製品全体の品質を向上させる4つの高度なPCBパネル化手法について詳しく説明します。まず、パネル化とは何か、そしてなぜPCB製造においてそれが重要なのかを説明します。パネル化とは、複数のPCB基板を1つの大きなパネルにまとめて配置する製造技術です。複数の基板を1つのパネルにまとめて製造することで、バッチ生産と集中管理が可能になり、生産効率が大幅に向上します。パネル化の主な目的は、組立ラインにおけるPCB基板のスムーズな移動を容易にすることです。パネル上の各基板は、同じデザインでも異なるデザインでも構いません。生産が完了すると、パネルは個々のPCB基板に簡単に分離できます。パネル化の利点の一つは、小型または不規則な形状のPCB基板の生産を最適化できることです。50mm×50mm未満のPCB基板には、パネル化が強く推奨されます。複数のPCB基板を1つのパネルにまとめて配置することで、メーカーは組立工程を簡素化し、生産時間を短縮し、コストを削減できます。さらに、パネル化には次のような利点があります。

効率の向上: パネル化により、製造プロセス中に複数の PCB ボードを同時に処理できるようになり、待ち時間が短縮され、全体的な効率が向上します。

組み立てとテストの簡素化:複数のPCB基板を1枚のパネルに配置できるため、組み立てとテストのプロセスが合理化されます。組み立て担当者はパネルを操作しやすくなり、はんだ付けやテスト作業をより効率的に行うことができます。

エラーと損傷の削減: パネル化により、各 PCB ボードを個別に取り扱う機会が減り、取り扱いプロセス中に発生する可能性のある人為的エラーや損傷のリスクが軽減されます。

PCBパネル化の概念を理解することは、この製造技術による製造プロセスを最適化する上で不可欠です。設計者、製造者、そして組立担当者にとって、より効率的で信頼性の高いPCB製造ソリューションを提供します。次に、Vスコアリング、タブルーティング、ブレイクアウェイレール、そして制御された層分離という4つの高度なパネル化手法について詳しく説明します。各手法の動作原理、用途、そして利点を詳細に検討します。これらの手法の特徴と適用範囲を理解することで、プロジェクトの要件に最適なパネル化手法を選択できるようになります。

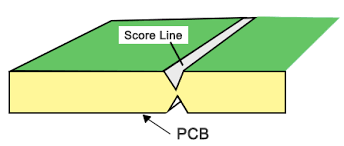

Vスコアリングは、パネルにV字型の溝を切って個々の回路基板を分離する、一般的に使用されているパネル化方法です。この方法は、規則的な形状のパネルに適しています。Vスコアリングの主な利点は、高効率と低コストです。回路基板を迅速かつ正確に分離でき、実装も簡単です。ただし、不規則な形状や複雑なカットのパネルには適していません。また、回路基板上の部品が端からはみ出ている場合、分離中に損傷する可能性があるため、適していません。

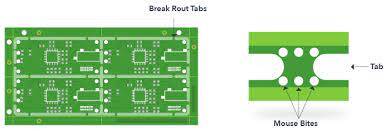

タブルーティングは、不規則な形状のPCBに適した柔軟なパネル化手法です。各回路基板のエッジに沿って「タブ」と呼ばれる小さな接続タブを作成し、それらを固定します。これらのタブは、切断または穴あけによって作成でき、組み立ておよびテスト中に一時的なサポートを提供します。タブルーティングの利点は、不規則な形状や基板のエッジからはみ出す部品に対応できることです。さらに、タブは組み立ておよびテスト後に容易に切断または破断できるよう、堅牢に設計する必要があります。通常、タブには追加の穴またはミシン目が設けられており、個々の回路基板を分離しやすくし、基板エッジに沿って応力が均等に分散されるようにすることで、損傷や変形のリスクを軽減します。

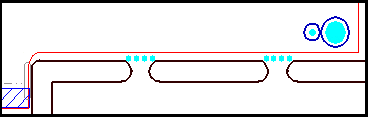

ブレイクアウェイレールは、パネルのエッジに薄い帯状の素材を追加することで補強するパネル化手法です。ブレイクアウェイレールの幅は通常5~8mmです。製造工程において、ブレイクアウェイレールはパネルの安定性を高めます。回路基板の組み立てとテストが完了したら、ブレイクアウェイレールを簡単に折り曲げて個々の回路基板を分離できます。この手法の利点は、ブレイクアウェイレールの追加と折り曲げが簡単で、回路基板のエッジが滑らかでバリのない状態になることです。

制御層分離は、特定のシナリオに適したパネル化手法です。パネルの特定の層構造を利用し、制御層を分離することで回路基板を分離します。この手法は、制御層を用いて分離ポイントを作成する複雑な多層PCBに使用されます。制御層分離の利点は、生産効率の向上と、分離プロセス中の損傷や変形のリスクの低減です。このパネル化手法を効果的に実装するには、設計プロセスにおいて制御層の配置と実装の詳細を慎重に検討する必要があります。これら4つの高度なパネル化手法を理解することで、PCB設計の特性と要件に基づいて、生産効率と製品品質を向上させる最適な手法を選択できます。各手法には独自の利点と適用範囲があるため、設計プロセスにおいて適切なパネル化手法を慎重に評価し、選択することが重要です。パネル化手法を選択する前に、プロジェクトの具体的な要件を十分に理解してください。PCBのサイズ、形状、部品配置、生産量などの要素を考慮して、最適なパネル化手法を決定します。さまざまなパネル化手法が生産効率とコストに与える影響を評価します。各方法の設備とプロセス要件、そして生産効率とコスト削減の可能性について検討してください。選択したパネル化方法がPCBの品質と信頼性を損なわないことを確認してください。特に複雑な形状、繊細な部品、高周波信号を扱う場合は、各方法が回路基板と部品に与える影響を評価してください。メーカーやPCB組立サービスプロバイダーと協力し、彼らの推奨事項や知見について話し合ってください。彼らは豊富な経験と専門知識を有しており、プロジェクトの要件に基づいた的確なアドバイスを提供できます。パネル化方法を選択する際には、将来の拡張性と適応性を考慮してください。生産量の増加や製品ラインの改善が見込まれる場合は、柔軟で調整可能なパネル化方法を選択することが有利になる可能性があります。パネル化方法を最終決定する前に、実験と検証を実施してください。選択した方法が期待される生産結果と品質基準を満たしていることを確認するために、テストと評価用のサンプル基板を作成してください。パネル化技術と方法における業界の進歩と最新情報を常に把握してください。関連セミナー、展示会、トレーニングコースに出席し、専門家と知識を共有することで、パネル化に関する意思決定を継続的に学び、改善することができます。

最後に、生産における高度なパネル化手法の実用化と有効性を示す成功事例をいくつかご紹介します。A社は高性能電子機器の製造を専門とする企業です。同社はPCB製造にVスコアリングパネル化手法を採用しています。複数のPCB基板を1つの大型パネルに統合することで、効率的な生産プロセスを実現しています。Vスコアリング手法により、異なるサイズや形状のPCB基板を分離することに成功し、生産ラインの混雑を緩和し、製造ミスを最小限に抑えることができました。この改善により、製品の納期遵守と全体的な生産効率の向上を実現しました。B社は電気自動車用充電器の設計・製造を専門とする企業です。生産効率を向上させるため、タブルーティングパネル化手法を採用しました。タブルーティング手法は、不規則な形状のPCB基板や端からはみ出した部品を容易に取り扱うことができます。適切な強度を持つタブを設計することで、組み立て・試験中にPCB基板をしっかりと固定すると同時に、組み立て後の切断・分離を容易にしています。このパネル化方式は柔軟性と効率性をもたらし、市場の需要に迅速に対応し、高品質の充電器製品を提供することを可能にしています。 通信機器を専門とするメーカーであるC社は、PCB製造にブレークアウェイレールパネル化方式を採用しています。パネルの端にブレークアウェイレールを追加することで、製造工程中の振動や変形をより適切に制御できます。回路基板を組み立ててテストすると、ブレークアウェイレールを簡単に取り外すことができ、きれいで滑らかなエッジが残り、高品質のPCB製品が保証されます。 このパネル化方式により、生産効率が大幅に向上し、製造工程中の損傷や変形によって引き起こされる製品品質の問題が軽減されました。 航空宇宙電子製品の製造を専門とする企業であるD社は、シグナルインテグリティに対する高い要件を満たすために、制御された層分離パネル化方式を採用しました。設計に制御された層分離を組み込むことで、高速信号と低速信号を効果的に分離し、クロストークと電磁干渉を低減することができます。この技術改良は、干渉耐性と信号品質の向上に寄与し、性能低下や故障のリスクを最小限に抑えます。D社はこのパネル化手法を成功裏に導入し、航空宇宙用電子機器の生産効率と信頼性の向上を実現しました。本ケーススタディでは、これらの手法が生産効率の向上、エラーの削減、製品品質の向上にどのような効果をもたらすか、その具体的な成果に焦点を当てます。高度なパネル化手法の導入によるメリットをさらに実証しています。この記事では、これらの高度なパネル化手法を用いてPCBの生産効率を大幅に向上させる方法をご紹介します。ぜひこれらの手法を実際の生産に導入し、効率向上と製品品質向上という大きなメリットを実感してください。これらの高度なパネル化手法についてさらに深く掘り下げ、PCB製造の新たな章へと踏み出しましょう。

カスタマーサポート