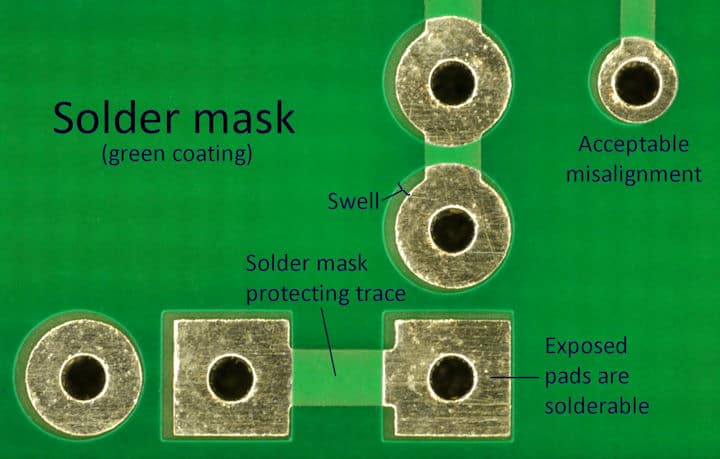

PCB(プリント基板)製造工程において、はんだマスクの開口は、はんだ付け工程の精度と安定性を確保しながら、信頼性の高い保護と絶縁を提供する重要なステップです。しかし、最適なはんだマスクの開口効果を得るのは容易ではありません。この記事では、PCBのはんだマスクの開口効果を最大限に高め、製品の信頼性と性能を向上させるための5つの重要な要素とベストプラクティスを紹介します。重要な要素について説明する前に、まずはんだマスクの開口の定義と目的を理解しましょう。はんだマスクの開口は、パッド領域にはんだマスク材料を塗布し、特定の領域を除去することによって実現されます。これにより、パッドを意図しないはんだ付けや短絡から保護できます。また、はんだマスクの開口は、パッドと他の回路部品との間の電磁干渉を低減し、回路全体の信頼性を向上させるのにも役立ちます。次に、PCBでのはんだマスクの開口効果を最大限に高めるための5つの重要な要素とベストプラクティスを見てみましょう。

重要な要素1:ソルダーマスク開口部の正確な設計

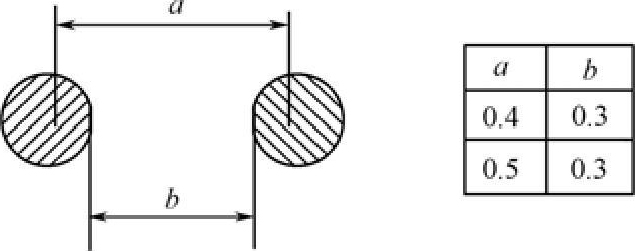

PCB製造プロセスにおいて、ソルダーマスク開口部の正確な設計は、パッド上のソルダーマスク被覆率を最適化する上で重要な要素です。精密な設計により、ソルダーマスク材料がパッドを適切に覆い、他の回路部品や配線との干渉を回避できます。以下では、ソルダーマスク開口部の正確な設計を実現するためのポイントについて詳しく説明します。はんだパッドの寸法と形状:

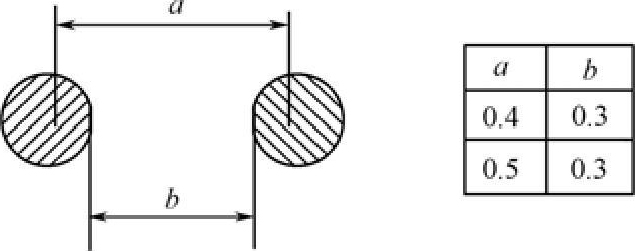

まず、具体的なPCB設計要件とアプリケーションニーズに基づいて、はんだパッドの寸法と形状を決定します。これらのパラメータは、はんだパッドの機能、電流容量、および他の部品との間隔要件を考慮する必要があります。はんだパッドの寸法と形状を適切に設計することで、その後のソルダーマスク開口の正確な基準が得られます。

ソルダーマスク材料のエッジ延長:

はんだパッドを完全に保護するためには、はんだマスク材の端がはんだパッドの境界から十分に延長されている必要があります。はんだマスク材の延長長さは、はんだパッドの直径の半分に設定することをお勧めします。これにより、はんだパッドの周囲領域が十分に保護され、はんだ付け工程中の意図しない短絡を防止できます。他のコンポーネントとの間隔:

ソルダーマスク開口部の設計においては、抵抗器、コンデンサ、チップなどの他の部品との間隔を考慮することが重要です。これは、ソルダーマスク材料と他の部品との干渉を防ぎ、ソルダーマスク開口工程においてはんだパッドの品質と接続性に影響を与えないようにするためです。部品間の間隔を適切に計画し、ソルダーマスク開口部と他の部品との間に十分なスペースを確保することが不可欠です。ルーティングと信号の整合性:

ソルダーマスク開口部を設計する際には、配線領域が信号伝送や回路機能に悪影響を与えないように考慮することが重要です。特に高周波または高感度の信号パッドでは、良好な信号整合性を維持することが不可欠です。ソルダーマスク開口部を設計する際には、信号クロストークや損失を最小限に抑えるため、ソルダーマスク材料が信号トレースや高周波部品に近づきすぎないように注意する必要があります。PCB設計ツールの応用:

正確なソルダーマスク開口部の設計を実現するには、専門的なPCB設計ツールを使用する必要があります。これらのツールは、はんだパッドの寸法、形状、およびソルダーマスク開口部領域を正確に定義するための豊富な機能とオプションを提供します。これらのツールを活用することで、設計者は設計の一貫性と精度を確保し、ソルダーマスク開口部の有効性と品質を向上させることができます。 ソルダーマスク開口部の正確な設計は、最適なソルダーマスク開口部効果を実現するための重要な要素の1つです。設計プロセスでは、パッドのサイズと形状、ソルダーマスク材料のエッジ拡張、他のコンポーネントとの間隔、ルーティング、シグナルインテグリティ、専門的なPCB設計ツールの使用などの要素を考慮する必要があります。これらの要素を総合的に考慮することで、設計者はソルダーマスク開口部領域の精度と一貫性を確保し、最良のソルダーマスク開口部効果を実現できます。これは、PCBの信頼性、性能、および生産効率の向上に役立ちます。重要な要素2:適切なソルダーマスク材料の選択

適切なソルダーマスク材料の選択は、ソルダーマスクの最適な開口効果を確保するための重要な要素の一つです。ソルダーマスク材料はそれぞれ特性や適用範囲が異なるため、具体的なアプリケーション要件に基づいて適切な材料を選択する必要があります。ポリイミド(PI)はんだマスク材料:

ポリイミドは、優れた耐熱性と電気絶縁性を備えた、広く使用されているソルダーマスク材料です。優れた耐薬品性と機械的強度により、PIソルダーマスク材料は、航空宇宙分野や軍事分野のPCBなど、高信頼性が求められる用途で主に使用されています。さらに、PIソルダーマスク材料は吸水性が低く、優れた寸法安定性を備えているため、複雑な環境条件下でも信頼性の高いソルダーマスク保護を実現します。感光性ソルダーマスク(PSR)材料:

感光性ソルダーマスク材料は、迅速な生産と高密度PCBに適しています。PSR材料は紫外線(UV)照射下で硬化し、優れた接着性と耐熱性を備えています。より薄いソルダーマスク層を提供できるため、パッドサイズの縮小とパッド密度の向上に貢献します。さらに、PSR材料は残留物が少なく、化学的安定性が高いため、様々な用途に適しています。熱硬化性はんだマスク(TSM)材料:

熱硬化性ソルダーマスク材料は、優れた耐熱性と化学的安定性を備え、ソルダーマスク用途で広く使用されています。TSM材料は高温で硬化し、硬質で耐摩耗性に優れたソルダーマスク層を形成します。高い剥離強度と機械的強度を備え、外部環境や物理的ダメージからソルダーパッドを効果的に保護します。TSM材料は、主に産業用電子機器および通信機器に使用され、信頼性の高いソルダーパッド保護と耐久性を提供します。適切なソルダーマスク材料を選択する際には、コスト、製造プロセス、環境要件など、他の要素も考慮する必要があります。材料によって価格や処理要件が異なる場合があるため、最適な選択を行うには、様々な要素を比較検討する必要があります。さらに、ソルダーマスク材料と他のPCB部品との適合性も、全体的な性能と信頼性を確保するために考慮する必要があります。適切なソルダーマスク材料の選択は、ソルダーマスク開口部の有効性を確保するための重要な要素の一つです。コスト、性能、製造要件を考慮しながら、アプリケーションのニーズと特定の要件に基づいて様々な材料オプションを評価することは、ソルダーマスクの有効性と信頼性を最大限に高めるために不可欠です。重要な要素3:はんだパッドの適切な表面処理

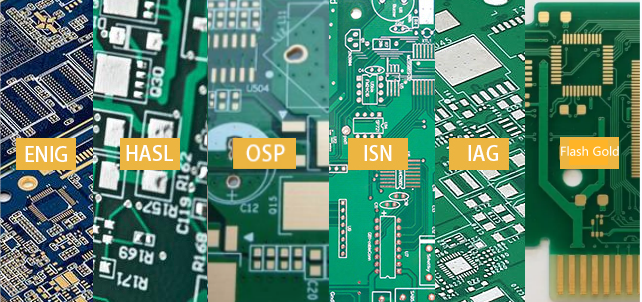

はんだパッドの表面処理は、ソルダーマスクの開口効率を確保する上で重要な要素の一つです。ソルダーマスク材料の密着性と安定性に直接影響し、ひいてはソルダーパッド全体の品質と信頼性を左右します。適切な表面処理方法を選択する際には、ソルダーパッド材料、プロセス要件、費用対効果といった要素を考慮する必要があります。以下では、一般的なはんだパッドの表面処理方法について詳しく説明します。はんだマスク材料の選択

はんだパッドの表面処理を行う前に、適切なソルダーマスク材料を選択する必要があります。一般的なソルダーマスク材料には、ポリイミド(PI)、感光性ソルダーレジスト(PSR)、熱硬化性ソルダーレジスト(TSR)などがあります。材料によって特性が異なり、適切な用途も異なります。例えば、ポリイミドは優れた耐熱性を示し、高温環境でのはんだ付けに適しています。感光性ソルダーマスク材料は、高精度なパターンが求められるソルダーマスク開口部に適しています。一方、熱硬化性ソルダーマスク材料は、より高い機械的強度と耐薬品性を備えています。特定の要件に基づいて適切なソルダーマスク材料を選択することが、はんだパッドの表面処理を成功させるための第一歩です。表面処理方法

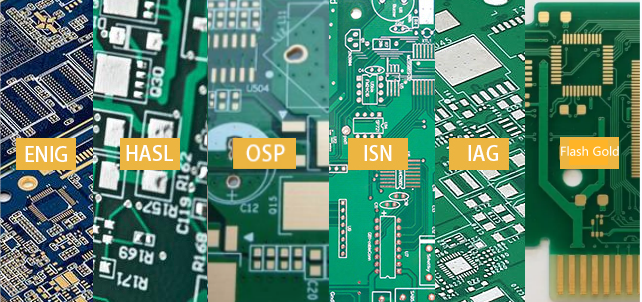

HASL(Hot Air Solder Leveling)は、 はんだパッドの一般的な表面処理方法です。この方法では、パッドを溶融はんだに浸漬し、空気流で余分なはんだを吹き飛ばすことで、はんだパッドの表面を平坦にします。HASLは費用対効果が高く、大量生産に適しています。ただし、はんだははんだパッド上に金属コーティング層を残すため、パッドの寸法や間隔に多少の影響を与える可能性があります。ENIG(Electroless Nickel Immersion Gold) は、はんだパッドの高性能表面処理方法として広く使用されています。この方法では、はんだパッドの表面に化学ニッケル層を堆積させ、その上に金層を堆積させます。この表面処理方法は、優れた平坦性、耐腐食性、信頼性を提供するため、はんだ付けプロセス要件が厳しい用途に適しています。ただし、ENIG法は高価であるため、小中規模のバッチ生産やハイエンド用途に適しています。OSP(Organic Solderability Preservative)は、環境に優しいはんだパッドの表面処理方法です。 OSP法は、はんだパッドの表面に有機保護膜を形成し、酸化や腐食から保護する工法です。OSP法は、低コストで安定したはんだ付け性能などの利点があり、小中ロット生産や使い捨て用途に適しています。しかし、OSP処理されたはんだパッドは機械的な傷や化学腐食の影響を受けやすいため、工程中は慎重な取り扱いと保護が必要です。

表面処理制御

はんだパッドの表面処理にどの方法を選択するかにかかわらず、表面処理プロセスのパラメータと条件を制御することは、一貫性と安定性を確保するために不可欠です。例えば、HASL法の場合、はんだの均一な分布と完全な吹き飛ばしを確保するために、はんだ温度と気流速度を制御する必要があります。ENIG法の場合、無電解ニッケルめっきと金めっきの膜厚と均一性を制御することが重要です。OSP法の場合、保護膜の膜厚と品質を管理することが不可欠です。厳格なプロセス管理と品質検査システムを構築することで、はんだパッドの表面処理の安定性と信頼性を確保できます。重要な要素4:正確なソルダーマスク開口プロセス制御

ソルダーマスク開口プロセスの精密な制御は、パッド上のソルダーマスク開口の品質と一貫性を確保する上で不可欠な要素です。このステップでは、ソルダーマスク材料の塗布均一性、マスク除去精度、パッドの熱処理パラメータなど、様々な側面の制御と調整が必要です。まず、均一な塗布が重要な要素の一つです。ソルダーマスク材料は、ソルダーパッドのサイズと形状に合わせて、均一かつ滑らかに塗布する必要があります。塗布ムラや欠陥があると、ソルダーマスク開口領域におけるソルダーマスクの被覆が不完全または過剰になり、はんだ接合部の品質に影響を与える可能性があります。したがって、コーティングプロセスの最適化、適切なコーティング装置の選定、コーティングパラメータの調整によって、ソルダーマスク材料の均一な塗布を確保することが不可欠です。さらに、剥離精度も重要な要素です。ソルダーマスク材料を塗布した後、開口領域を形成するために剥離が必要です。剥離精度は、はんだパッドの露出面積と境界の鮮明度に直接影響します。剥離領域が大きすぎたり小さすぎたりすると、はんだ付け不良につながるだけでなく、はんだ付け不良にもつながります。したがって、剥離プロセスにおいては、剥離ツールの精度と安定性を確保し、適切な剥離プロセスパラメータに従うことで、一貫した剥離結果を得る必要があります。さらに、はんだパッドの熱処理パラメータも精密に制御する必要があります。熱処理には、はんだパッドの予熱と硬化プロセスが含まれます。予熱温度と時間の制御は、はんだマスク材料の接着力と安定性に直接影響し、硬化温度と時間の制御は、はんだマスク材料の硬化度と耐熱性に影響します。したがって、熱処理プロセスにおいては、はんだマスク材料の特性と製造要件に基づいて適切な温度と時間のパラメータを正確に設定し、熱処理プロセスの安定性と一貫性を確保する必要があります。はんだマスク開口プロセスを正確に制御するには、製造プロセスにおいて高度な設備とプロセス監視技術が必要です。自動化されたコーティング装置と剥離ツールは、より高い精度と一貫性を提供します。さらに、リアルタイム監視およびフィードバックシステムを使用することで、プロセスパラメータを迅速に検出および調整し、各パッドのはんだマスク開口品質が要件を満たすようにすることができます。結論として、ソルダーマスク開口プロセスの精密な制御は、最適なソルダーマスク効果を実現するための重要な要素の一つです。コーティング均一性の最適化、剥離精度の制御、そして熱処理パラメータの正確な設定により、ソルダーマスク開口の品質、安定性、そして一貫性を確保できます。これにより、PCB 製造中のはんだ付け工程の信頼性とパフォーマンスが向上し、製品全体の品質が向上します。重要な要素5:品質検査と管理

品質検査と管理は、PCB 上のソルダーマスク開口部の有効性を最大限に高める上で重要な役割を果たします。ソルダーマスク開口部の厳格な検査と管理を実施することで、製品品質の安定性と一貫性を確保できます。以下は、品質検査と管理に一般的に使用されるいくつかの方法であり、詳細に説明します。目視検査: 目視検査は、最も一般的でシンプルな検査方法の 1 つです。パッド上のソルダーマスク開口部の被覆状況を目視で観察し、欠陥、剥離、または被覆が不完全な領域がないか確認します。作業者は、より詳細な検査のために、拡大鏡または顕微鏡を使用できます。この方法では、明らかな問題を迅速に検出できますが、小さな欠陥を検出できない場合があります。

X線検査:X線検査は、ソルダーマスク開口部に関するより詳細かつ正確な情報を提供します。X線装置を用いることで、ソルダーマスク開口部の積層状態、コーティングの厚さ、剥離状態を観察できます。この非破壊検査方法は、小さな欠陥や不一致を検出し、分析・評価のための高解像度画像を提供します。剥離強度試験:剥離強度試験は、ソルダーマスク開口部の品質を評価するための重要な指標の一つです。この試験方法は、ソルダーマスク材料とパッド間の接着強度を測定するために力を加えます。専用の試験装置を用いてパッドに徐々に力を加え、ソルダーマスク材料を剥離するために必要な力の大きさを記録します。剥離強度が高いほど、ソルダーマスク材料とパッド間の接着強度が良好であり、安定した品質が保証されます。これらの具体的な検査方法に加えて、ソルダーマスク開口部の一貫性と安定性を確保するために、包括的な品質管理システムを構築する必要があります。これには、明確なプロセス仕様と基準の策定、運用の一貫性を確保するための人員のトレーニング、追跡可能な記録および文書化システムの構築が含まれます。品質管理プロセスにおいては、生産プロセスにおける主要な指標と傾向を監視し、タイムリーにデータを収集・分析することも重要です。統計分析とデータマイニング技術を用いることで、潜在的な問題や改善の機会を特定し、適切な是正措置を講じることができます。さらに、サプライヤーやパートナーとの緊密なコミュニケーションと連携を維持することも、品質管理の重要な側面です。強固な協力関係を構築することで、サプライチェーンのあらゆる段階で品質基準と要件が満たされ、製品の一貫性と信頼性が確保されます。PCBパッドにおけるソルダーマスクの開口効果を最大化することは、回路基板の信頼性を確保する上で重要な要素です。ソルダーマスク開口領域を正確に設計し、適切なソルダーマスク材料を選択し、パッドに適切な表面処理を施し、精密なプロセス制御を実施し、厳格な品質検査と管理を実施することで、ソルダーマスク開口の品質と安定性を確保できます。PCB製造プロセスにおいてこれらの重要な要素とベストプラクティスを考慮することで、製品の性能、信頼性、生産効率を向上させ、さまざまなアプリケーション要件を満たすことができます。

SprintPCBによる最高水準のPCBサポートをご体験ください 。PCB製造のあらゆるニーズは、業界をリードするハイテク企業であるSprintPCBにお任せください。世界中のお客様に対応するワンストップサービスで、手間のかからないプロセスを競争力のある価格で実現します。業務の効率化を図り、SprintPCBがお客様の組織を様々な形でサポートいたしますので、今すぐお問い合わせください。