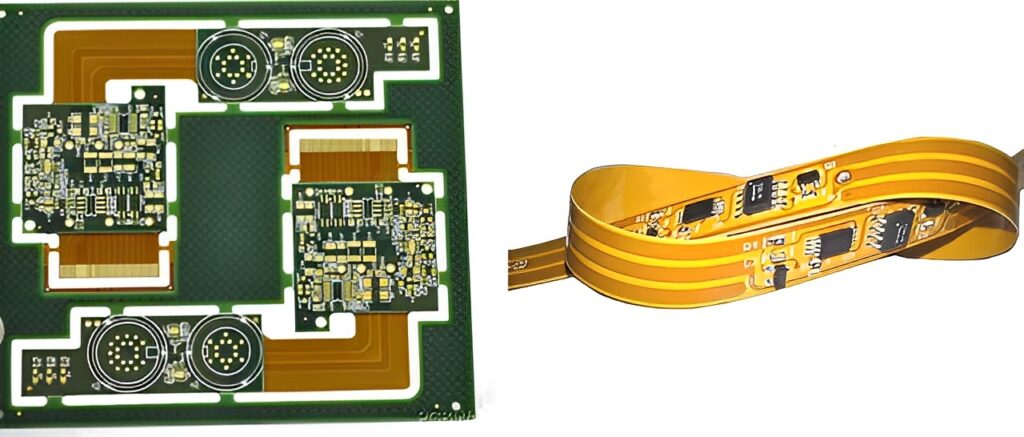

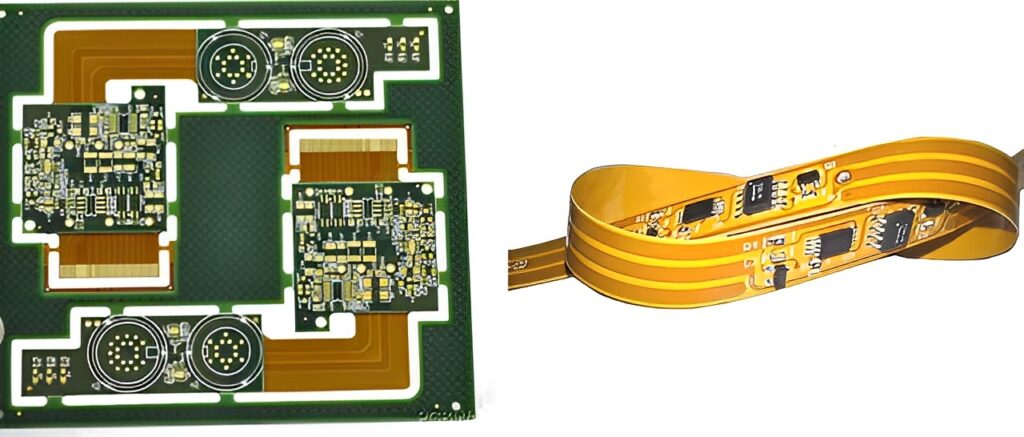

FPC(フレキシブルプリント基板)は、ポリイミドやポリエステルなどの薄膜フィルムを素材とした、信頼性の高いフレキシブルプリント基板です。高い配線密度、軽量・薄型、優れた曲げ柔軟性といった特長を有しています。

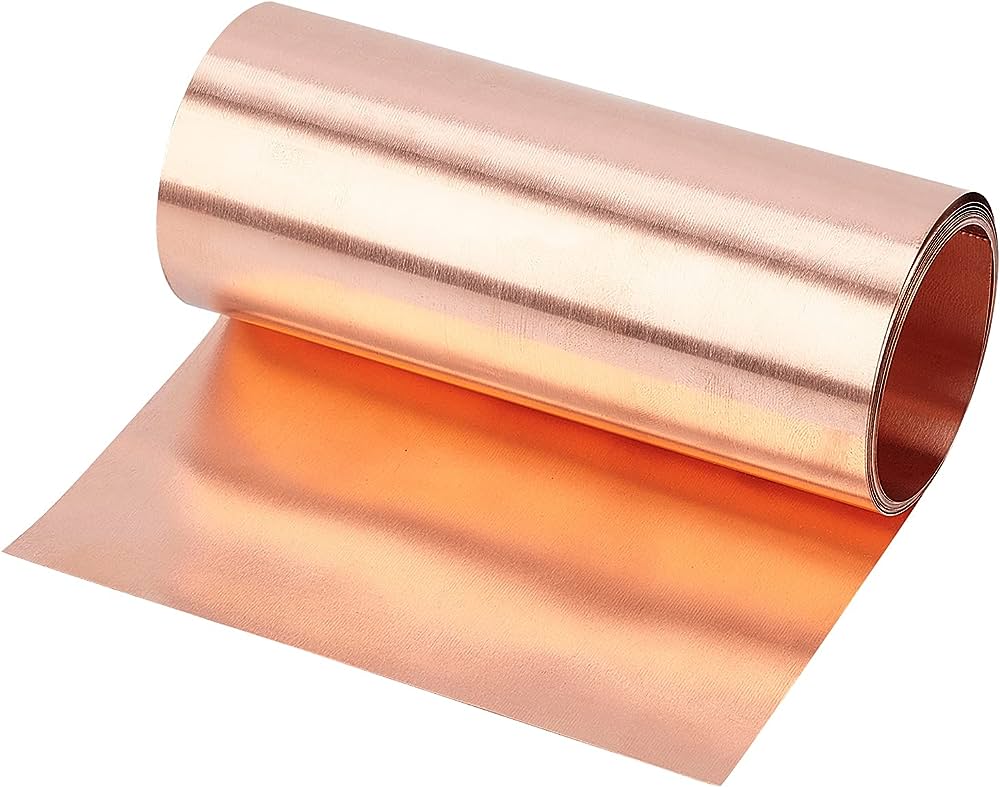

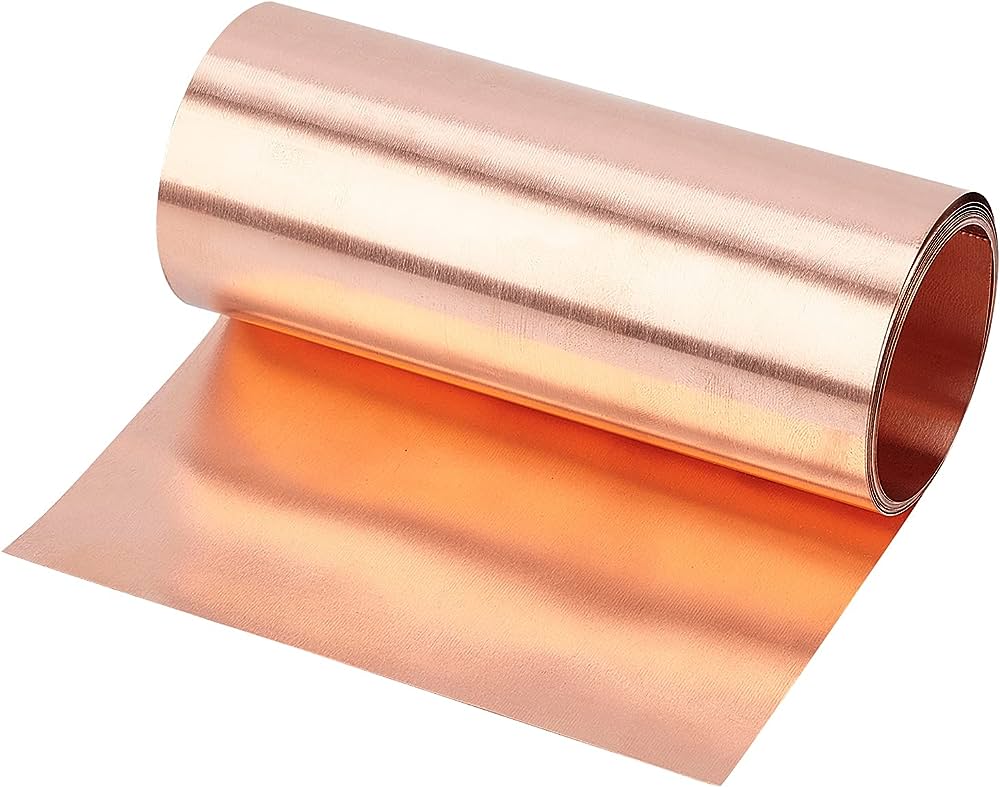

FPC製造の謎を解き明かす前に、フレキシブルプリント回路(FPC)を構成する材料は、絶縁膜、導体、接着剤であることを知っておく必要があります。絶縁膜は回路のベース層を形成し、接着剤は銅箔を絶縁層に接着します。多層設計では、絶縁膜は内層と接着されます。また、回路を埃や湿気から保護し、曲げ時の応力を軽減するための保護カバーとしても使用されます。銅箔は導電層を形成します。一部のフレキシブル回路では、寸法安定性、部品や配線の物理的な支持、応力緩和のために、アルミニウムやステンレス鋼などの硬質部品が使用されています。接着剤は、硬質部品とフレキシブル回路を接着するために使用されます。さらに、フレキシブル回路に用いられる別の材料として、絶縁薄膜の両面に接着剤を塗布した接着層フィルムがあります。接着層フィルムは、耐環境性、電子絶縁機能を備え、追加のフィルム層を必要とせず、より少ない接着層で多層回路を形成できます。絶縁膜材料には様々な種類がありますが、最も多く使用されているのはポリイミドとポリエステルです。米国では、フレキシブル回路基板メーカーの80%がポリイミドフィルム材料を使用し、約20%がポリエステルフィルム材料を使用しています。ポリイミド材料は不燃性、寸法安定性、高い引張強度を備え、はんだ付け温度にも耐えます。ポリエステル(ポリエチレンテレフタレート(PET)とも呼ばれる)は、低誘電率、最小限の吸湿性など、ポリイミドと同様の物理的特性を備えています。しかし、融点が250℃、ガラス転移温度(Tg)が80℃であるため、高温用途には適していません。これらの制限により、広範囲にわたるエンドツーエンドのはんだ付けが必要な用途では使用が制限されます。低温用途では剛性を示します。それでも、電話機など、過酷な環境にさらされる必要のない製品には適しています。ポリイミド絶縁膜は通常、ポリイミドまたはアクリル系接着剤と組み合わせて使用され、ポリエステル絶縁材料はポリエステル系接着剤と組み合わせて使用されます。類似した特性を持つこれらの材料を組み合わせる利点として、はんだ付け後や複数回の積層サイクル後の寸法安定性が挙げられます。接着剤のその他の重要な特性としては、低誘電率、高絶縁抵抗、高ガラス転移温度、低吸湿率などが挙げられます。銅箔はフレキシブル回路用の導体として適しており、電気めっきまたは電着(ED)によって製造できます。

電解銅箔は、表面が光沢のある面と、加工により光沢のない面を持つ柔軟性の高い素材で、様々な厚みや幅で製造可能です。電解銅箔の光沢面には、接着性を向上させるための特殊処理が施されることが多く、柔軟性に加え、硬く滑らかな特性も備えているため、動的な屈曲が求められる用途に適しています。接着剤は、絶縁膜と導電材料を接着するだけでなく、保護・被覆のためのコーティング層としても用いられます。両者の主な違いは、その塗布方法にあります。絶縁膜上に接着剤を塗布することで、積層回路構造を形成します。一方、接着剤の塗布には、スクリーン印刷技術が用いられます。すべての積層構造に接着剤が含まれるわけではなく、接着剤を使用しない積層構造では、より薄く、より柔軟性の高い回路が形成されます。接着剤を使用する積層構造と比較して、優れた熱伝導性を示します。接着剤不要のフレキシブル基板は薄くて柔軟性が高く、接着剤による熱抵抗もないため、接着剤を用いた積層構造が採用できない作業環境でも使用できます。さあ、私たちの足跡を辿り、FPC(フレキシブルプリント基板)の製造プロセスを解読しましょう。

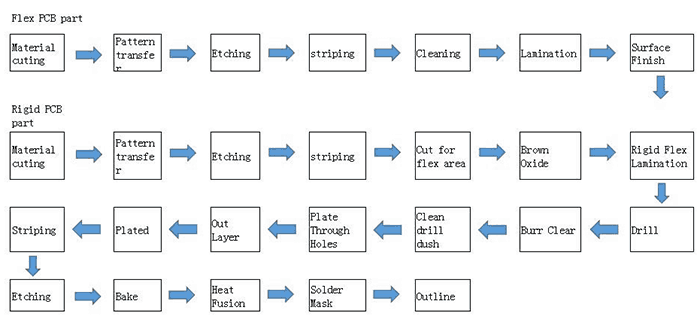

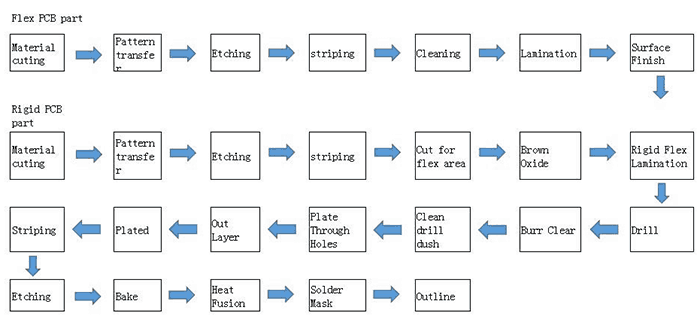

FPC(フレキシブル回路基板)製造プロセス

材料切断

FPCの製造工程では、廃棄物を最小限に抑えるため、まず基材を切断します。材料加工時に精密に切断することで、余分な材料による廃棄物の発生を抑制します。化学洗浄:この工程の主な目的は、導電性基材と銅箔表面の酸化膜を除去することです。洗浄を行わない場合、FPCの使用中に酸化膜が継続的に酸化され、寿命が短くなる可能性があります。そのため、回路基板の長期的な信頼性と安定性を確保し、酸化による損失を低減するためには、洗浄が不可欠です。内層防錆ドライフィルム(FPC)

まず、フィルム上に回路パターンを形成します。次に、防錆ドライフィルム(感光性フィルム)を塗布したフィルムを基材に位置合わせし、露光機を用いてフィルム上の回路パターンを基材に露光します。これにより、回路パターンが銅箔に転写されます。酸エッチング(FPCエッチング)

FPCソフト基板の製造では、化学エッチングには塩酸や硫酸などの酸性溶液が一般的に使用されます。一方、硬質回路のエッチングには、酸性特性を示しやすいアンモニア水などのアルカリ性溶液がよく使用されます。化学洗浄

このステップの目的は、エッチングプロセスからの残留溶液が回路内に閉じ込められるのを防ぎ、プラズマ洗浄によって FPC 表面の不純物を除去することです。内層カバーフィルムアライメント

上記の手順に先立ち、ソフトボード用のカバーフィルムをFPCに合わせて成形し、位置合わせをする必要があります。その後、はんだごてを使用してカバーフィルムをパッドに仮固定します。ラミネーション

製造工程におけるラミネート加工は、一般的に高速ラミネート加工と低速ラミネート加工に分けられます。高速ラミネート加工は、初期のラミネート加工によく使用され、最大許容厚さは標準規格に基づいて決定されます。ラミネート加工が完了した後、製品に気泡や接着剤のはみ出しがないことを確認するために検査が行われます。ベーキング

この工程では、高温処理によって回路基板とカバーフィルム間の接着剤の流動性と平滑性を高め、より完全な接着を実現します。接着剤は溶融して銅箔とカバーフィルムの隙間を埋め、高温焼成後にしっかりと接着します。

FPC基板への文字印刷

FPC(フレキシブル基板)の製造工程には、フィルムからメッシュスクリーンへの文字転写と、スクリーンを用いてFPCに文字を印刷する工程も含まれます。この工程では、印刷結果の検査も行われ、文字の欠落や印刷不足がないか確認します。FPC(フレキシブルプリント基板)の表面処理は、良好なはんだ付け性や電気特性を確保することが基本的な目的です。自然環境中の銅は空気中で酸化物として存在する傾向があるため、長期間にわたって元の銅の状態を維持することは困難であり、他の処理が必要となります。FPCの一般的な表面処理プロセスは以下のとおりです。

熱風レベリング(HASL)

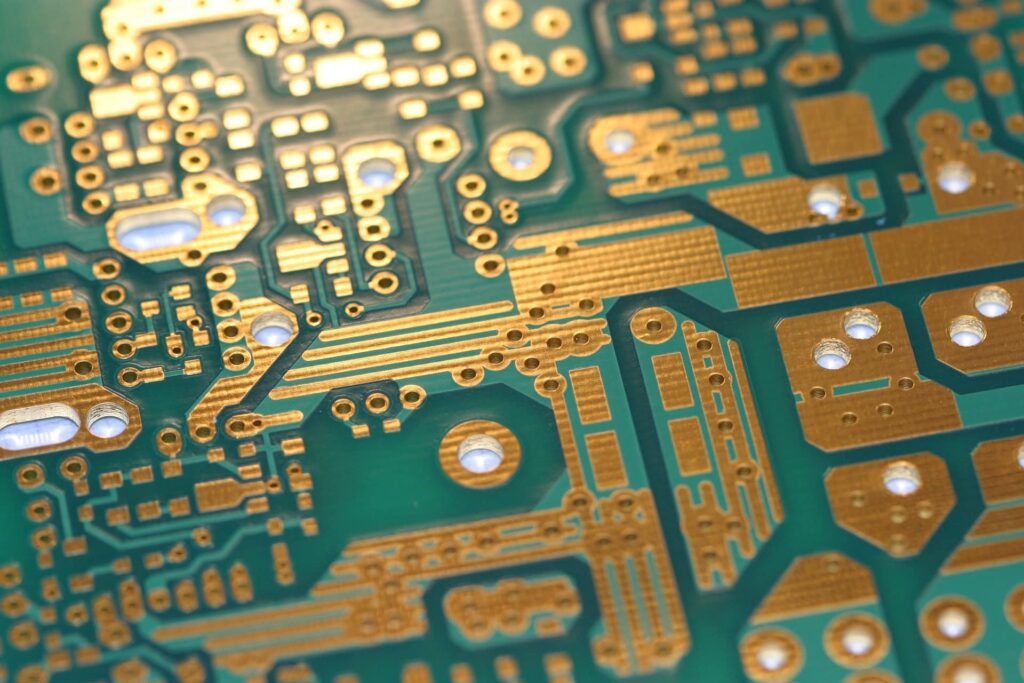

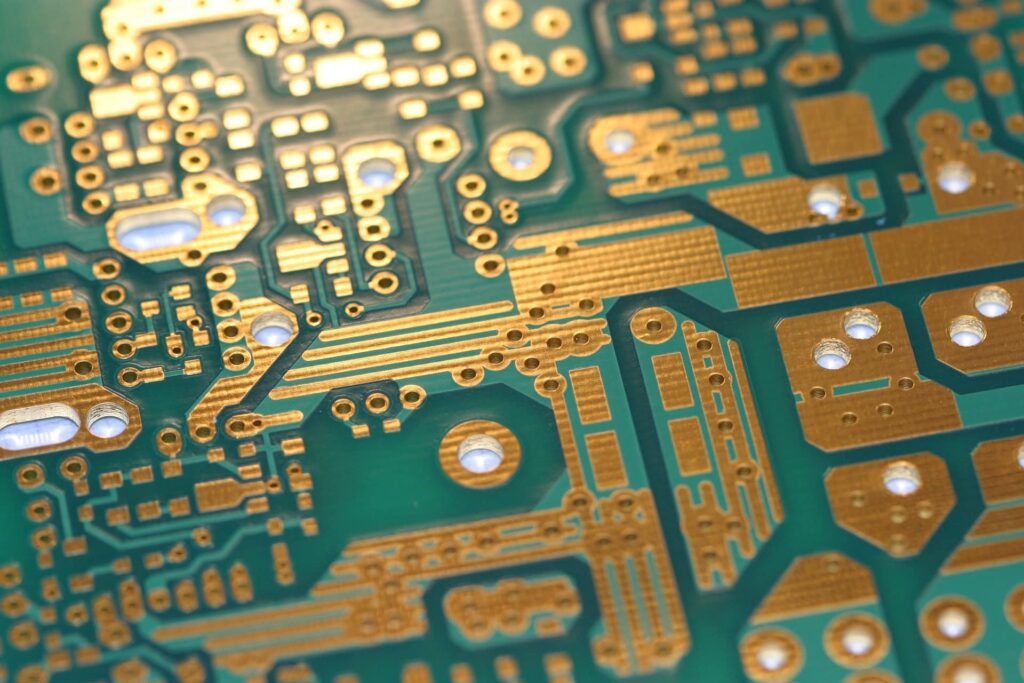

ホットエアレベリング(通称HASL)は、溶融はんだ(鉛)をPCB表面に塗布し、熱風で加熱・圧縮することで、銅の酸化耐性と良好なはんだ付け性を兼ね備えたコーティング層を形成するプロセスです。ホットエアレベリング中、はんだと銅の接合部には銅とスズの金属間化合物が形成されます。ホットエアレベリング中、PCBは溶融はんだに浸漬されます。エアナイフは、液状のはんだが固まる前に吹き飛ばします。エアナイフは、銅表面の三日月形のはんだを最小限に抑え、はんだブリッジの発生を防ぎます。有機はんだ付け性保護剤(OSP)

OSPは、RoHS指令の要件に準拠したFPCの表面処理プロセスです。簡単に言えば、OSPは清浄な銅表面に有機膜を化学的に成長させる方法です。この膜は抗酸化性、耐熱性、耐湿性を備えており、通常の環境条件下では銅表面のさらなる錆(酸化または硫化)を防ぎます。しかし、その後の高温はんだ付け工程では、この保護膜をフラックスで容易にかつ迅速に除去する必要があります。そうすることで、露出した清浄な銅表面に強固なはんだ接合部を即座に形成できるようになります。フルボード無電解ニッケル金めっき(ENIG)

フルボードENIGは、PCBの表面導体にニッケル層を堆積し、続いて金層を堆積するプロセスです。ニッケルめっきの主な目的は、金と銅の拡散を防ぐことです。現在のENIGプロセスには、ソフトゴールド(純金、光沢のない外観)とハードゴールド(滑らかで硬い表面、耐摩耗性、コバルトなどの元素を含む、光沢のある外観)の2種類があります。ソフトゴールドは主にチップパッケージのワイヤボンディングに使用され、ハードゴールドは主にはんだ付けしない電気配線に使用されます。イマージョンゴールド(ENIG)

浸漬金めっきは、銅表面に導電性ニッケル-金合金の厚い層をコーティングすることで、プリント基板を長期的に保護します。また、浸漬金めっきは他の表面処理プロセスと比較して、環境条件に対する耐性に優れています。さらに、浸漬金めっきは銅の溶解を防ぐため、鉛フリー実装にも役立ちます。浸漬錫(ENIG)

現在使用されているはんだはすべて錫ベースであるため、薄い層であればあらゆる種類のはんだと適合します。浸漬錫めっきは、平坦な銅-錫金属間化合物を形成するため、熱風レベリングのような優れたはんだ付け性が得られますが、熱風レベリングに伴う平坦性の問題は発生しません。浸漬錫めっきを施した基板は長期間保管せず、錫浸漬順に組み立ててください。イマージョンシルバー(ENIG)

浸漬銀めっきは、有機コーティングと化学ニッケル/金めっきの中間に位置するプロセスです。このプロセスはシンプルで迅速です。高温多湿、汚染された環境にさらされても、銀は良好なはんだ付け性を維持しますが、光沢が失われる場合があります。浸漬銀は銀の下にニッケル層がないため、化学ニッケル/金めっきほどの物理的強度はありません。化学ニッケルパラジウム金(ENIG)

化学ニッケルパラジウム金めっきは、浸漬金めっきと比較して、ニッケルと金の間にパラジウム層を追加します。パラジウムは置換反応による腐食を防ぎ、金めっきの下地処理を行います。金はパラジウムをしっかりと覆い、良好な接触面を提供します。硬質金電気めっき

硬質金メッキは耐摩耗性を向上させ、製品の挿抜回数を増やすために使用されます。最終検査

これはフレキシブルプリント基板(FPC)製造工程における最後の重要なステップであり、すべてのFPC基板は製造現場で検査を受け、品質と性能の保証を確実にする必要があります。現在、国内のFPC品質検査は、コストが高く非効率的な手作業による目視検査に大きく依存しています。しかし、FPCの性能を試験・検証するために、以下の方法を採用することができます。電気試験(FPC)

導通テスト:フレキシブルプリント基板(FPC)内の配線と接続点が正しく接続されているかどうかを確認するために使用されます。このテストでは通常、導通テストやベッド・オブ・ネイルズ・テストなどの方法を用いて回路の接続性を確認します。抵抗テスト:FPC内の回路パスの抵抗値を測定するために使用されます。このテストは、安定した信号伝送を保証するために、配線の抵抗が規定範囲内であることを確認します。絶縁テスト:FPC内の配線間および配線と基板間の絶縁を検出するために使用されます。このテストは、高電圧条件下でFPCに回路の短絡や漏電の問題が発生しないことを確認します。信頼性試験(FPC)

曲げ寿命試験:FPCを繰り返し曲げることで、実際のアプリケーションでの曲げ条件をシミュレートします。この試験では、長期使用中のFPCの曲げ性能と耐久性を評価できます。 熱サイクル試験:FPCは、高温と低温の環境間で周期的な変化を受け、温度変化がFPCに与える影響をシミュレートします。この試験では、温度変化条件下でのFPCの信頼性と安定性を評価できます。 湿度サイクル試験:FPCは、高温と高湿度、および低温と低湿度の環境間で周期的な変化を受け、湿度と温度がFPCに与える影響をシミュレートします。この試験では、湿度の高い環境でのFPCの耐久性と信頼性を評価できます。環境試験(FPC)

耐腐食性試験:FPCを様々な腐食性媒体にさらし、化学的腐食に対する耐性を評価します。この試験は、特定の環境におけるFPCの安定性と信頼性を確保します。高温試験:FPCを高温環境に置き、高温条件下での性能と安定性を試験します。この試験は、高温環境におけるFPCの耐性を評価します。低温試験:FPCを低温環境に置き、低温条件下での性能と安定性を試験します。この試験は、低温環境におけるFPCの耐性を評価します。これらの試験方法とツールは、メーカーがFPC(フレキシブルプリント回路基板)の性能、信頼性、安定性を評価・検証し、実際のアプリケーションにおける適切な機能と長期耐久性を確保するのに役立ちます。試験を実施する際には、FPCの特定の要件とアプリケーション環境に基づいて適切な試験方法とツールを選択し、関連する試験規格と仕様を遵守することをお勧めします。要約すると、FPC(フレキシブルプリント回路基板)の製造は、複数の側面に注意を払う必要がある複雑かつ重要なプロセスです。基本原理を理解し、適切な材料とプロセスを選択し、設計要因を考慮し、厳格な品質管理を実施し、FPCの性能をテスト・検証することで、高品質で信頼性が高く、安定したFPC製品の製造を確保できます。継続的な改善と革新を通じて、FPC製造の効率と品質を継続的に向上させ、市場の需要を満たし、競争優位性を維持することができます。この記事が、読者の皆様がFPC製造における重要な考慮事項をより深く理解し、FPC技術のさらなる探求と応用への刺激となることを願っています。必要に応じて、関連分野のリソースや資料を参照し、さらに調査を進めることで、FPC製造に関する理解と実践経験を深めることができます。