PCBの穴あけ加工は、PCB製造において最もコストと時間のかかる工程です。小さなミスでも大きな損失につながる可能性があるため、PCBの穴あけ加工は慎重に行う必要があります。穴あけ加工はPCB製造において最も重要な工程です。ビアや異なる層間の接続の基盤となるため、穴あけ技術は極めて重要です。PCBの穴あけ技術

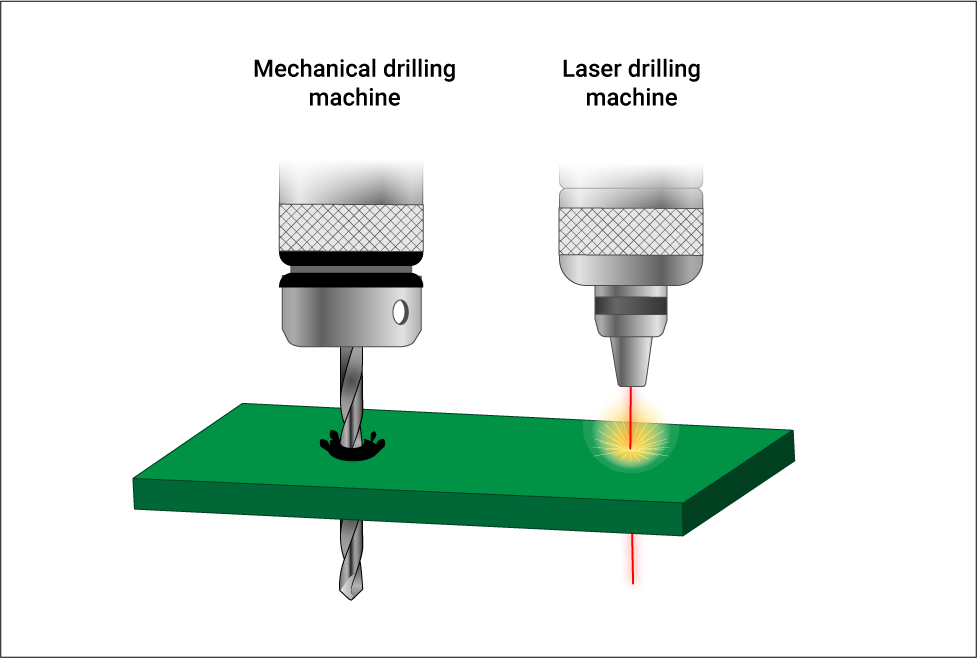

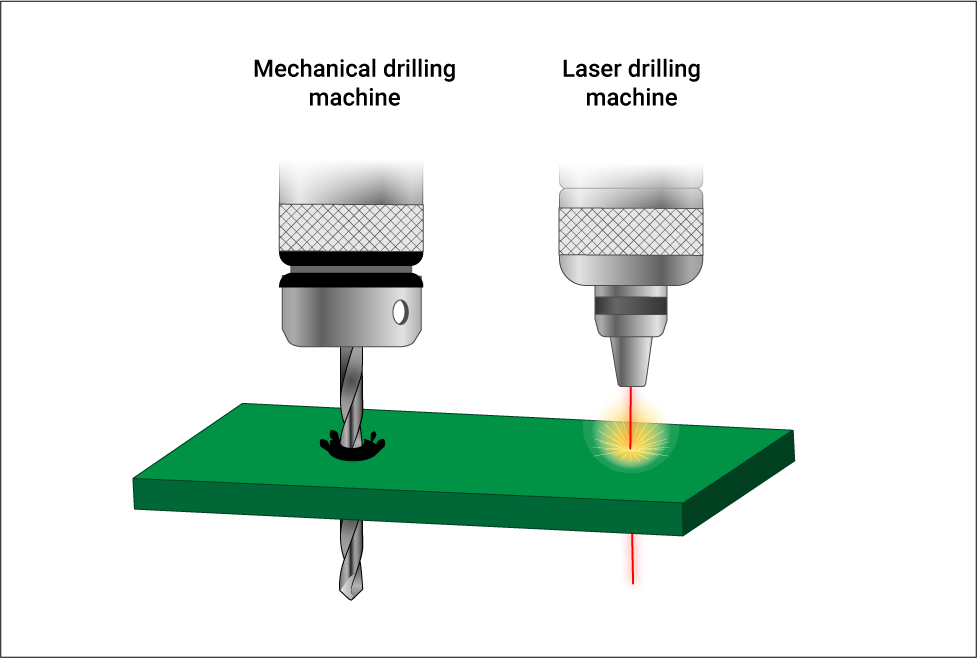

PCB の穴あけ技術には、主に機械穴あけとレーザー穴あけの 2 種類があります。

機械式ドリルは精度は低くなりますが、作業は容易です。このドリル加工では、機械式ドリルビットを使用します。これらのドリルビットで開けられる最小の穴サイズは約6ミル(0.006インチ)です。機械式ドリルの限界:FR4などの柔らかい材料の場合、機械式ドリルは約800サイクル使用できます。密度の高い材料では、寿命は200サイクルまで短くなる可能性があります。PCBメーカーがこの点を見落とすと、間違った穴が開けられ、回路基板が廃棄される可能性があります。一方、レーザードリリングでは、より小さな穴を開けることができます。レーザードリリングは、ワークピースとツールが互いに接触しない非接触プロセスです。レーザービームを使用して回路基板から材料を除去し、正確な穴を開けるため、ドリリングの深さを簡単に制御できます。レーザー技術を使用すると、制御された深さのビアを簡単にドリルで開けることができ、最小直径2ミル(0.002インチ)の穴を正確に開けることができます。レーザードリリングの制限プリント回路基板(PCB)は、光学特性が異なる銅、ガラス繊維、樹脂で作られているため、レーザービームが回路基板を効果的に貫通することが困難です。この場合、レーザードリリングは比較的コストが高くなります。PCBの穴あけ加工

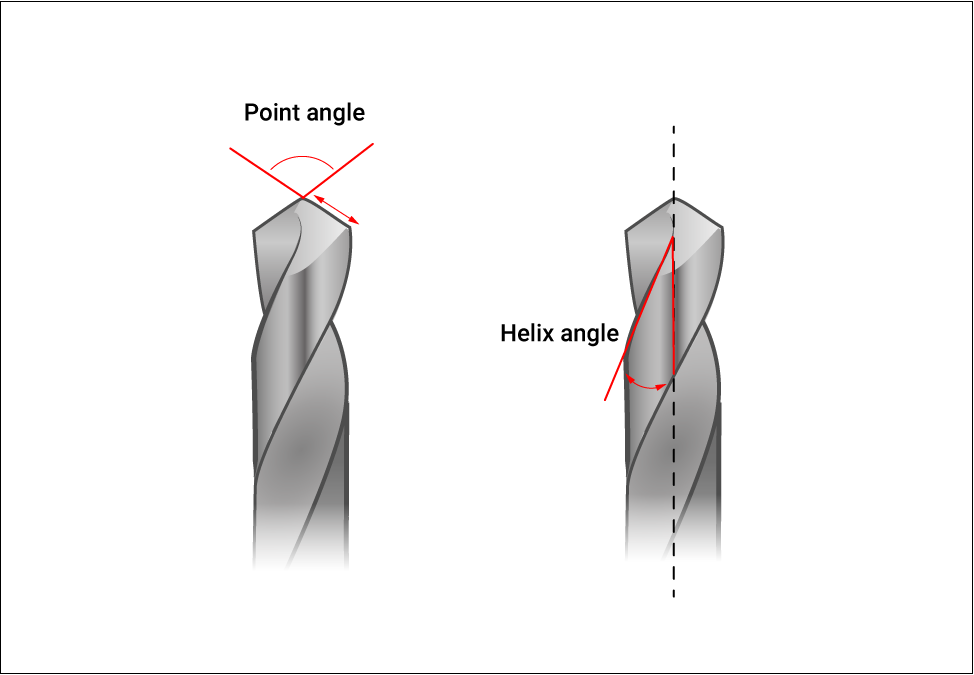

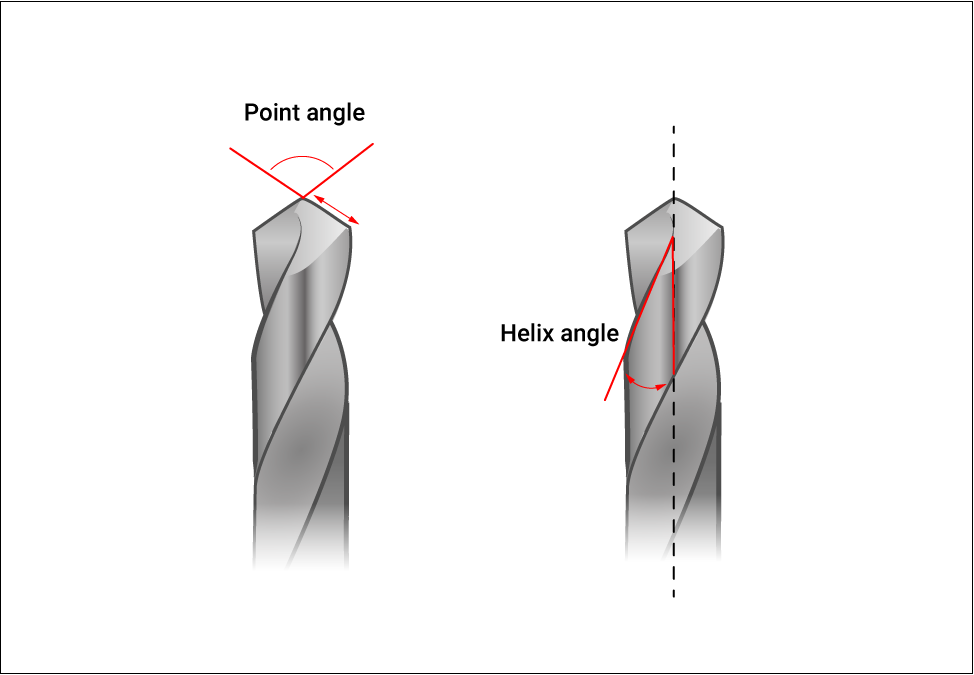

PCBエンジニアにとって、回路基板を設計する際にはPCB製造の理解が不可欠です。これにより、PCB設計の製造可能性と信頼性が確保されます。逆に、設計段階で製造プロセスを考慮することで、コストを削減し、タイムリーな製品納入が可能になります。積層工程の後、多層基板はドリルマシンの出口材料パネルにセットされます。出口材料はバリの発生を抑えます。バリとは、ドリル軸が基板を貫通する際に形成される銅の突起です。このパネルの上に、さらに層を重ね、慎重に位置合わせを行います。最後に、積層全体をアルミホイルで覆います。アルミホイルはバリの発生を防ぎ、ドリルビットの高速回転によって発生する熱を放散します。必要な数の穴があけられたら、回路基板はバリ取りと洗浄処理に送られます。穴あけ品質は非常に重要であるため、工具の形状を考慮する必要があります。複合材料の穴あけには、高速度鋼(HSS)と炭化タングステン(WC)が一般的に使用されるドリルビット材料です。ガラス繊維強化ポリマー(GFRP)の加工では、硬質合金工具を使用することで工具寿命を延ばすことができます。硬質合金ドリルビットは、主にPCBの穴あけに使用されます。PCBドリルビットの先端角は130°、ねじれ角は30°~35°です。先端角はドリルビットの先端に位置し、最も突出した刃先間の角度で測定されます。ねじれ角は、ドリルビットの交点における側面の角度です。

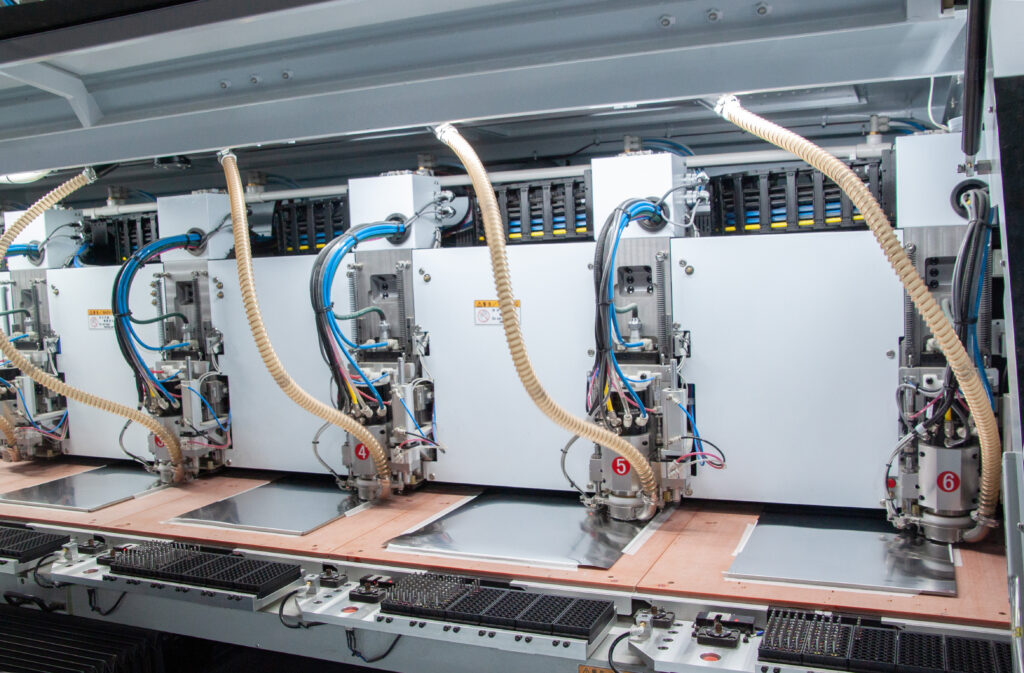

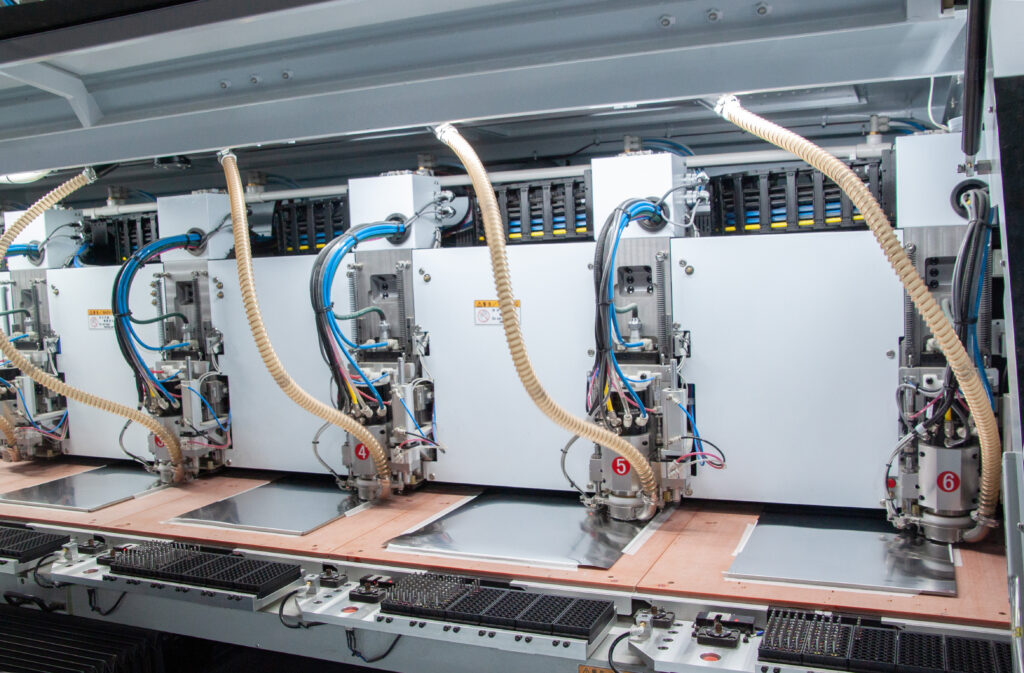

CNCドリルマシンは、事前にプログラムされたコンピュータ数値制御(CNC)マシンです。CNCシステムに入力されたXY座標に基づいてドリル加工が行われます。スピンドルは高速回転し、基板への正確なドリル加工を実現します。スピンドルが高速回転すると、穴壁とスピンドルの摩擦により熱が発生し、穴壁の樹脂成分が溶解して樹脂がこびり付きます。必要な穴が開けられると、出入口パネルは廃棄されます。これは、工場で行われる作業の一部です。エッチングやメッキ工程とは異なり、ドリル加工には一定の時間はありません。工場でのドリル加工時間は、ドリル加工する穴の数によって異なります。

PCBドリル加工の2つの重要な側面

アスペクト比とは、穴(ビア)内部に銅を効率よくめっきする能力を指します。直径が小さくなり深さが深くなるにつれて、穴内部への銅めっきはより困難な作業となります。そのため、めっき液が微細な穴にまで浸透できるよう、均一性の高いめっき浴が必要となります。アスペクト比(AR)=(穴深さ/ドリル径)ビアのアスペクト比は10:1、マイクロビアの場合は0.75:1です。通常、62mlのPCBの場合、最小ドリル径は6ミルです。銅箔間隔とは、ドリル穴のエッジと最も近い銅箔パターンとの間の平面的な隙間です。最も近い銅箔パターンとは、銅箔パターンやその他のアクティブな銅箔パターンのことです。わずかなずれでも回路の中断につながる可能性があるため、これは非常に重要な要素です。銅箔のドリル穴の標準的な値は約8ミルです。最小間隔 = 環状リングの幅 + ソルダーマスクダム間隔PCBドリルの分類

メッキスルーホール(PTH)は、信号を伝送する導電性ビアであり、回路基板の異なる層間の相互接続を可能にします。PCB組み立て工程において、部品を安全に実装するために使用されます。一方、非メッキスルーホール(NPTH)は非導電性の穴です。これらの穴には許容範囲がなく、穴のサイズが大きすぎると部品が収まらない場合があります。PCBへの穴あけ加工は、高い精度と特定の設計ルールの遵守が求められる困難な作業です。メッキスルーホール(PTH)

仕上げ穴サイズ(最小) = 0.006インチ 環状リングサイズ(最小) = 0.004インチ エッジ間の間隔(他の表面フィーチャから)(最小) = 0.009インチ非メッキスルーホール(NPTH)

完成した穴のサイズ(最小) = 0.006インチ エッジ間の間隔(他の表面フィーチャから)(最小) = 0.005インチPCB掘削の危険性

繰り返し使用すると、掘削ツールは摩耗したり破損したりしやすくなり、次のような問題が発生します。ドリルビットが目標地点に到達できず、同じ軸に沿って移動すると、精度に影響が出ます。掘削時のドリフトにより、孔の環状リングが交差したり、破損したりする可能性があります。粗さによって銅めっきのムラが生じ、気孔やバレルクラックが発生する可能性があります。また、銅めっき液が穴壁に浸透し、絶縁抵抗が低下する可能性があります。穴あけ加工時に発生する熱により、基板内の樹脂が溶融することがあります。溶融した樹脂は穴壁に付着し、樹脂のスミアリングを引き起こします。これは銅めっきの不良や、ビアと回路の内層間の導通不良につながります。樹脂残留物は化学溶液を用いて除去します。バリとは、多層プリント基板の上下面に発生する、ドリルで穴を開けた後の穴からの不要な銅のはみ出しのことを指します。不適切な掘削条件により銅の内層が曲がり、メッキが不均一になり導電性の問題が発生する可能性があります。PCB 層の部分的な分離は層間剥離と呼ばれ、不適切なドリル加工により層間剥離が発生する可能性があります。是正措置

これは、ビアの壁に堆積した溶融樹脂を除去するための化学プロセスです。このプロセスにより、不要な樹脂が除去され、ビアの導電性が向上します。これは、金属(銅)の突出した端面(バリ)を除去する機械的なプロセスです。穴の中に残った破片はバリ取り工程で除去され、その後、洗浄工程が繰り返されます。レーザードリリングを使用すれば、これを回避できます。前述の通り、レーザードリリングではワークと工具が接触しないため、剥離が発生しません。PCBの穴あけ技術

適切な掘削のためのガイド穴の掘削

穴あけ作業を行う前にまず最初に行うのは、ガイド穴を開けることです。これは、ドリルビットが「迷走」するのを防ぐためです。「迷走」とは、ドリルビットが一定の位置から始まり、掘削中に予期しない方向に移動することを意味します。ガイド穴は、小さなドリルビットを使って手動で開けることも、ドリルプレスと呼ばれる工具を使って自動的に開けることもできます。ドリルプレスを使ってガイド穴を開ける場合、ドリルビットは工具から1本ずつ引き抜かれます。この工程で使用するドリルビットの数は、穴あけするPCBのサイズによって異なります。例えば、0.2ミリメートルのドリルビットを使用する場合、4つの穴のうち1つを穴あけできます。この工程では通常、ドリルビットを1本取り外すたびにPCBに小さな金属の跡が残ります。斜め穴あけには垂直PCBドリルビットを使用する

斜め穴あけには専用のドリルビットが必要です。ドリルビットは通常セットで販売されており、様々なサイズがあります。サイズは以下のとおりです。

ワイヤゲージドリルビット: 太さ 0.8 ~ 1 ミリメートルのワイヤに使用します。

小型ドリルビット: 平らな穴や丸い穴など、厚さまたは直径が 0.7 ~ 2 ミリメートルの穴に適しています。

中型ドリルビット: このタイプは、厚さまたは直径が 2 ~ 10 ミリメートルの範囲で、通常は平らな穴や丸い穴を含む穴をあけるために使用されます。

大型ドリルビット: これらのドリルビットは、5ミリメートル以上の穴あけに使用します。メーカーによって形状が異なり、平型または丸型のものがあります。

適切なサイズのドリルビットを使用する

PCB加工に使用するドリルビットは適切なサイズであることが重要です。ドリルビットが大きすぎると、穴あけ時に基板内の部品を損傷する可能性があります。一方、小さすぎると、配線が穴を通らなくなります。適切な速度とパワーでドリルビットを使用する

ドリルビットのパワーと速度は、金属への穴あけ効率を決定します。最も一般的なオプションは以下のとおりです。

高速ドリルビット:このタイプのドリルビットは金属を素早く効率的に穴あけできますが、1 回のセッションで長時間使用すると問題が発生する可能性があります。

高速度鋼ドリルビット: このタイプは大規模な穴あけ作業に使用され、厚すぎない複数の PCB の穴あけに適しています。

メッキドリルビット: これらのドリルビットは、回路基板の穴あけやメッキ工程のほか、厚板の穴あけや高周波エアハンマーと組み合わせて使用する場合に使用します。

掘削機の使用

最も正確な穴あけを実現するには、掘削機が最適です。掘削機の掘削効率は手持ちドリルの少なくとも4倍高く、業界標準のドリルビットを使用するのが一般的です。掘削機の操作を理解する

ドリルマシンは価格や機能によって異なりますが、いずれも適切な圧力をかけることで金属に穴を開けます。圧力が高いほど、穴あけ速度は速くなります。ドリルには、「クロスドリル」「プランジドリル」「通気孔」「面取りドリル」など、さまざまな種類があります。最もよく使われているドリルマシンは、垂直パネル(金属板に一定の角度で穴を開ける)を備えています。このタイプを使用する際は、ドリルビットが上向きになっていること、そしてPCBの穴の角度と一致していることを確認してください。ドリルマシンを使用してPCBをドリルする

ドリルマシンは、PCBの穴あけ加工の各段階で使用できますが、特に精密な穴あけが必要な場合に便利です。ドリルマシンのセットアップには多少時間がかかりますが、正しく使用すれば優れた結果が得られます。穴を開けるときは注意してください

適切な工具と材料がないと、回路基板に穴を開けるのは非常に困難です。慌てて作業を進めると回路基板を損傷する可能性があるため、ドリル作業中は時間をかけて根気強く行ってください。ドリルの速度は速すぎても遅すぎてもいけません。また、視力保護のため、作業中は保護メガネを着用することが不可欠です。ドリルビット使用後のPCBの洗浄

基板の穴あけが完了したら、ブラシと溶剤を使用して穴を洗浄する必要があります。溶剤は、PCBの穴あけ加工中に発生した可能性のある金属片を除去し、完成後の基板を効果的に使用できるようにします。ドリル穴にはんだを塗布する

PCBの穴あけ作業が完了したら、新しい穴にはんだを塗り、先端の細いはんだごてで溶かします。はんだがしっかりと付着するように、穴にワイヤーを通して加熱します。こうすることで、はんだが穴から垂れ落ちるのを防ぎます。その後、軽く押してしっかりと接続します。適切なドリルビットで穴あけやスロット加工を行う際は、PCB上に小さな破片や削りかすがないことを確認してください。ドリルビットに破片や削りかすが付着していると、穴あけ作業中に問題が発生し、望ましくない結果につながる可能性があります。PCBの穴あけ作業は、操作が正しく行われればドリルビットを損傷することなく完了できます。ただし、機械の動作中に機械部品がドリルビットに接触すると、損傷する可能性があります。DFM PCBドリル検証技術:

- ドリルビットの摩耗を避けるために、アスペクト比を最小限に抑える必要があります。

- ドリルサイズが増えるほど、メーカーが使用するドリルビットの数も増えます。逆に、ドリル穴サイズの種類を減らすと、掘削時間が短縮されます。

- ドリル穴タイプ (PTH/NPTH) が定義されていることを確認します。

- ドリル ファイルと工場の図面間のドリル穴の位置/寸法を検証します。

- 0.006 インチ未満の閉じた穴を処理する必要があります。

- 銅層のドリル穴やその他の特徴が回路基板のアウトラインの外側にある場合は、最小アスペクト比 (A/R) 要件を満たすようにメッキスルーホール (PTH) サイズを縮小します。

- 許容差が +/- 0.002 インチ未満のメッキスルーホール (PTH) および許容差が +/- 0.001 インチの非メッキスルーホール (NPTH) の場合は、ドリル ファイルから欠落している NPTH ドリル穴/スロットまたはノッチ位置の円弧を製造図面に示します。

- ドリル穴にはんだを追加します。

- 正確な穴あけには精密ドリルプレスを使用してください。

- 穴あけ後、PCB を清掃します。

革新的な知識を習得し、洗練されたテクニックでPCBの穴あけ技術を磨き上げましょう。これらの9つの優れた手法をプロジェクトに取り入れることで、PCB製造プロセスにおける精度と効率性の世界が解き放たれます。常に時代の先を行き、完璧なドリル穴あけによって設計が花開き、シームレスな電子接続への道が開かれるのを目の当たりにしてください。今日から完璧なPCBへの旅を始めましょう。革新と専門知識が、回路設計の世界で比類のない成功への道を導きます。

SprintPCB でPCB製造を変革しましょう 。SprintPCBは、世界中のお客様に卓越したPCB製造サービスを提供する、著名なハイテク企業です。豊富な業界知識と競争力のある価格設定により、お客様は組織の最も重要な要素に集中することができます。今すぐお問い合わせください。コラボレーションの可能性を探り、目標達成の実現にどのように貢献できるかを体験してください。