現代の電子機器製造において、品質管理と製品試験は、回路基板の性能と信頼性を確保するための重要な要素です。ますます複雑化・高性能化する回路基板の要求に応えるため、試験方法は絶えず革新と進化を遂げています。中でも、非侵襲性の試験技術であるフライングプローブ試験は、近年、広く注目を集め、応用されています。本稿では、フライングプローブ試験技術を深く掘り下げ、その動作原理と従来の試験方法に対する利点を説明します。両試験方法の特徴と有効性を比較することで、フライングプローブ試験が電子機器製造において本当に優位性を持ち、実用的価値があるのかを探ります。

電子機器製造分野において、従来の試験方法とは、フライングプローブ試験技術の導入以前に用いられていた一連の試験手法を指します。これらの従来の方法は、一般的に接触試験または物理試験に依存しており、過去数十年にわたり回路基板試験において広く適用されてきました。

ベッド・オブ・ネイルズ・フィクスチャ・テストは、固定ピンを使用して回路基板上のテスト・ポイントに接触する、一般的な従来型のテスト方法です。テスト機器は、これらのピンを使用してテスト・ポイントに接触することにより、回路基板上の信号を測定します。ベッド・オブ・ネイルズ・フィクスチャ・テストは、一部の単純な回路基板ではうまく機能しますが、高密度で複雑な回路基板では次の課題に直面します。さまざまな回路基板に対応するためにカスタム・フィクスチャ・ベッドの設計と製造が必要であり、コストと時間の投資が増加します。ピンと回路基板間の物理的な接触は、特に壊れやすいコンポーネントや繊細な回路の場合は機械的な損傷を引き起こす可能性があり、不良品が製造されるリスクが高まります。ベッド・オブ・ネイルズ・フィクスチャ・テストは遅いため、大規模生産の需要を満たすことは困難です。

衝撃試験は、機械的な衝撃を与えることで回路基板の構造強度と耐久性を評価する、もう一つの伝統的な試験方法です。この試験方法は、電子製品の耐震性評価など、特定のシナリオにおいて特に効果的です。しかし、複雑な回路基板において詳細な電気特性情報が必要な場合、回路基板全体の性能を包括的に評価することはできません。

スルーホールテストは、 はんだ付けされたポイントを用いて回路基板上のテストポイントを接続するテスト方法です。この方法は特定の状況下では良好な接触を確保できますが、高密度回路基板でははんだ付けポイントのレイアウトと製造が複雑になり、溶接不良につながる可能性があります。

機能テストとは、特定の機能を実行することで電子製品の性能と機能を評価するテスト方法です。このテスト手法は最も直接的かつ包括的な方法ですが、通常は製品の完全な組み立てが必要となるため、製造プロセスの初期段階にある回路基板のテストには適していません。これらの従来のテスト方法は、状況によっては依然として有効ですが、電子技術の急速な発展に伴い、一定の限界や欠点も明らかになっています。

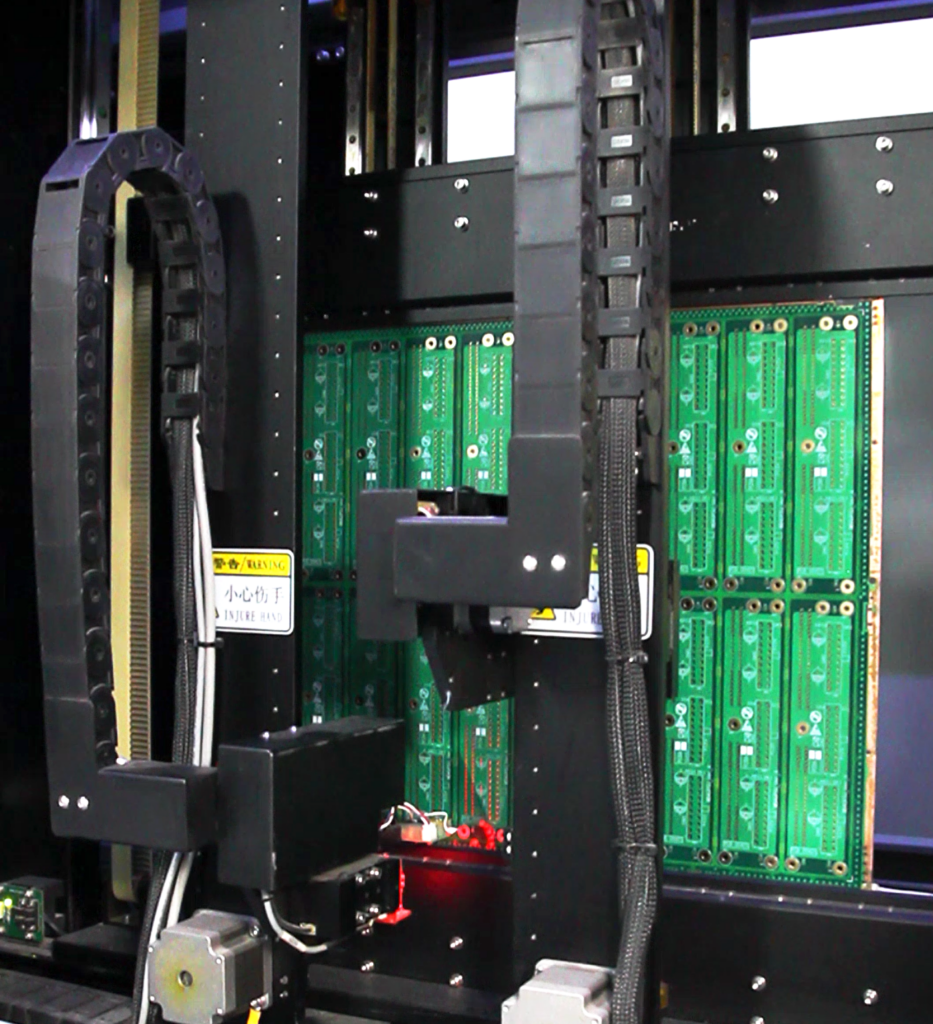

フライングプローブテストと従来のテスト方法には、テスト時間と精度の点で大きな違いがあります。従来のテスト方法では、通常、テストプロセス中にテスト機器の移動または交換が必要になるため、テストサイクルが長くなる可能性があります。さらに、従来のテスト方法では、複数のテストポイントに専用のテストベッドや治具を設置する必要があり、テスト時間と複雑さが増す可能性があります。一方、フライングプローブテストは非接触アプローチを採用しているため、迅速かつ効率的なテストプロセスを実現します。機械式アームが回路基板上を自由に移動できるため、機器の交換や追加のテストベッドの設置が不要で、テスト時間を大幅に短縮できます。さらに、フライングプローブテストシステムは、高度な自動化機能と高速位置決め技術を備えているため、テストポイントを迅速かつ正確に特定し、迅速なテストを実施できるため、テストの精度と信頼性が大幅に向上します。適用性と柔軟性の面でも、フライングプローブテストはその優位性を改めて示しています。従来のテスト方法では、異なる回路基板設計やテスト要件に基づいて専用のテストベンチや治具をカスタマイズする必要があり、多様化する製品テストへの適用が制限される可能性があります。特に小ロット生産やカスタマイズ製品の場合、従来の試験方法では開発とデバッグにかなりの時間がかかることがあります。一方、フライングプローブ試験システムは、ロボットアームが必要に応じて試験位置と試験ポイントを迅速に調整できるため、柔軟性に優れています。つまり、異なる回路基板設計に合わせて専用の試験装置をカスタムメイドする必要はなく、ソフトウェアプログラミングによって様々な製品試験に適応できます。この柔軟性により、フライングプローブ試験は小ロット生産やカスタマイズ製品に特に適しており、製品開発と試験時間を大幅に短縮し、メーカーの生産効率を高め、市場投入までの時間を短縮します。費用対効果は、企業が試験方法を選択する際に考慮する最も重要な要素の一つです。従来の試験方法では、高価な試験装置やカスタムメイドのテストベッドや治具が必要になることが多く、研究費と製造費が高額になります。さらに、従来の試験方法には長い試験期間と多くの労働力が必要であることも、生産コストの増加につながります。フライングプローブ試験は費用対効果に優れています。フライングプローブテストは、専用のテストベッドや治具を必要とせず、テスト速度も速いため、設備費と人件費を大幅に削減できます。フライングプローブテストシステムの初期投資は高額になる場合がありますが、長期的な効率的な生産能力と柔軟性を考慮すると、フライングプローブテストは、全体的な費用対効果の観点から、より費用対効果が高いと言えます。全体として、フライングプローブテストは、テスト時間と精度、適用性、柔軟性、そして費用対効果の面で大きな利点を示しています。しかし、従来のテスト方法は、大規模生産や特定製品のテストなど、特定のシナリオにおいては依然として優位性を維持しています。したがって、適切なテスト方法を選択する際には、メーカーは製品特性、生産規模、予算などの要素を考慮し、製品の品質と生産効率を確保するための最適なソリューションを見つける必要があります。フライングプローブテストは、現代の電子機器製造において重要な役割を果たしており、その非侵襲性と効率性により、メーカーに優れた柔軟性と費用対効果を提供しています。しかし、特定のシナリオにおいては、従来のテスト方法が依然として優位性を持っていることも否定できません。したがって、適切なテスト方法を選択する際には、製品設計、生産規模、時間、予算などの要素を総合的に考慮する必要があります。技術の継続的な発展に伴い、フライングプローブテスト技術も改善と進化を続け、電子機器製造業界にさらなる機会と課題をもたらすでしょう。フライングプローブテストであれ、従来のテスト方法であれ、実際のニーズとプロジェクトの要件に基づいて賢明な選択を行う必要があります。SprintPCBは、絶え間ない探求と革新を通じて、製品の高い品質と安定性を確保し、より信頼性が高く優れた電子製品を消費者に提供しています。フライングプローブテストであれ、従来のテスト方法であれ、実際のニーズとプロジェクトの要件に基づいて賢明な選択を行う必要があります。SprintPCBは、絶え間ない探求と革新を通じて、製品の高い品質と安定性を確保し、より信頼性が高く優れた電子製品を消費者に提供しています。フライングプローブテストであれ、従来のテスト方法であれ、実際のニーズとプロジェクトの要件に基づいて賢明な選択を行う必要があります。SprintPCBは、絶え間ない探求と革新を通じて、製品の高い品質と安定性を確保し、より信頼性が高く優れた電子製品を消費者に提供しています。

カスタマーサポート